月別一覧

私が店長です

2013年8月

22件

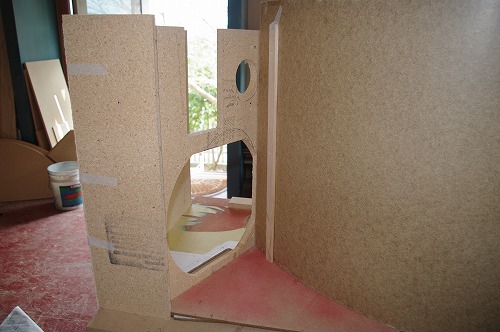

難しい作業ではありませんが、完成までには、やるべき作業が沢山あります。

メトロゴンは、箱全体を鳴らすように設計されているようで あまり強度がある箱作りではないようです。

つまり強度がある厚い合板等で製造されてはなくて、主に19㍉厚のパーティクルボードで製作されているからです。

そのことを考慮して、部材と部材の接合は、木ねじと接着剤を使用して確りと接着するように心がけています。

きょうも、木ねじと接着剤を使用して、側板と中央パーティション に補強を施しました。

奥が側板、手前が中央パーティションです。補強は米松材です。木ねじと接着剤を併用して確りと接着しています。

後ろのボックスカバーです。ネットワーク用の開口を空けています。JBL #3115のネットワークを

装着してみたところです。

内部は、このように保護カバーが付いています。

これは、底板のウーハー用の開口のカバーです。中央部のルーターで彫りこみをつけました。

今日は、ダクトの組み立てを行ないました。

メトロゴンの場合は、バスレフ方式のボックスであり、ダクトの開口部は、長方形で下向きの取り付けられています。

図面の通り作りましたが、なぜこの大きさなのかは、計算していないのでよく分かりません。

また、ダルとカバーを作成しましたが、どのような場合にどうやって使用するのかよく分かりませんので

勉強します。

右下の箱gダクトです。ふたが閉じられています。

2本の柱のような物は、グルーブロックです。

ダクトをオープンにしたところです。

左側のバッフル板とダクトです。

いつもは技術スタッフ(主人)の佐藤が、日記を書いていますが、店長(一応)の佐藤弘美が久しぶりに投稿します。

酷暑の夏も段々と秋に近づきつつあり、ホッとしています。

皆様、この夏の体調はいかがだったでしょうか?

私は酷暑で体力を奪われ、内臓が弱ったのか、8月初めのとある夕食に作った「いかリング」に当たり、それから体中の蕁麻疹に苦しめられる夏を過ごしておりました。

「いかリング」が体内から出ると、良くなるかと思いきや、その後も良くなる気配がなく、結局抗ヒスタミン系の薬で、症状が改善されました。

しかし、体調不調が完全に回復したとは言えず、今も食事や休養に心掛けて過ごしています。

さて、そんな大変な夏を過ごしながら、当ネットショップ の 営業と ホームページの更新は、まじめに勤しんでいます。

この店長日記をご覧頂いているお客様、読者様はご存じかと思いますが、佐藤が、今年の春から JBLスピーカーの あの名器「メトロゴン」レプリカの製作を行っておりまして、その過程を「メトロゴン日記」としてまとめています。

間もなく、メルトゴン・レプリカ完成予定で完成した暁には、祝杯を上げたいと思います。

それから、同じくスピーカー関連で、メトロゴン以外のスピーカー全般の情報について、これまた店長日記抜粋のページを作りました。 題して、「スピーカー日記」。 そのままですね・・

関心のある方はどうぞご覧になってみて下さい。 タイトル別、日付別になっていますので、スピーカー、クランプの商品についても関心のある商品の情報を見つけて頂けるかもしれません。

今日もバッフル板関係の細かい作業を行ないました。

C45メトロゴンのような大きくで特異な形状のボックスは、一度ボックスに組み込んで

接着固定したら、あとでサイズミスや製作ミス等があっても取り返しがつきません。

全体が失敗に終わります。

従って、組上げる前に十分な検査が必要です。

特にバッフル板関係は、ユニットと取り付けるので、ミスは許されません。

そこで実際のユニットを装着して不都合がないか検査しました。

以下は、ユニットを取付けたところの写真です。

右側ボックスの側板を外して写真を取りました。

ツィーターJBL 2405H、ウーハー2220Aのツーウェイです。

中音ホーンのカバーです。ウーハーのフレームに沿って円形にカットされています。

ウーハーは、19ミリ下に沈みこませています。

バッフル板の面積が狭いので苦肉の策で下げたのでしょうか。

底板に穴を掘って沈めています。下にカバー部品が付きます。

右側バッフルです。

これは製作ミスではありません。設計図通りです。しかし隙間がありますので。フエルト等で音漏れ

を防ぐ必要があります。

2405Hも4箇所ネジで確りと留めています。

今日は、 気温が28度台でしたが、これまで酷暑だったので涼しく感じました。

バッフル板を組み立てました。部品に取り付けは、すべてタイトボンドのオリジナル

(イエローグルー)と指定されている木ネジで行なっています。

これが表側です。ウーハーは38センチ用、中音ホーンは、#5040か#5041用の開口です。

高音用は#075、077等が使用できます。

裏側です。C45メトロゴンの場合ウーハーの据付は、狭いので困難な作業のようです。

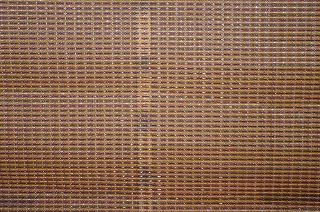

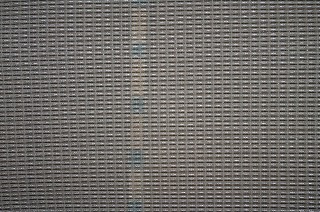

注文していたサランネットが届きました。C45メトロゴンには、4箇所にサランネットが張られています。

それは、バッフル板前とダクトポートの左右各2箇所です。正面から見えるバッフル板前は、オリジナルでは、黒い

サランネットですが、今回は、オールドなギターアンプで使用されているサランネットを購入して、取り付けようと

思っています。

●えび茶色

●金色

●銀色

昨日、難しい底板の溝切りが出来ましたので、リフレクター板を除く部品で仮組み立てしてみました。

仮組み立ては、パーツの寸法や配置を確認して、これからの作業手順を検討する工程です。

組み立てしてみてここまで難しい作業がありましたが、段々メトロゴンの形になってきたので、嬉しいです。

設計図が正確なので、部品相互の接続も全く問題ありません。

また、時間をかけて精度を出してカットしたので、パーツの各サイズも良好でした。

今後は、リフレクター板の設置、4本のレッグ設置、全体の突き板貼りが主な作業になります。

全貌です。大雑把な計算ですが、C45メトロゴンのバスレフエンクロージャーは片側で約170㍑

容積があります。真中の板で左右ボックスが別れています。幅約180センチです。リフレクター板は付けて

いません。

左側のバッフルとルーバーの配置です。右側にリフレクター板が立ちます。

レーバーの足元の様子です。加工が難しかった細い溝に確りと固定されているルーバーです。

ウォルナットのルーバーと突き板を使用しています。

裏側のネットワークの開口からボックス内を見たところです。下の穴は、ウーハーのフレームが入る穴です。

もちろんカバーが付いています。

裏側です。特筆は、カットの精度が高いことです。

底板で左右で16箇所あるルーバー据付用の溝切りは、難所でした。

設計図を見るたびにここはどうやって加工しようかと考えていました。

しかし、良いアイデアは浮かびませんで、今日まで来ましたが、何とか加工することが出来ました。

この加工は案件でしたのでクリアーできてホットしています。

この溝の大きさは、横3㍉×縦18㍉ 深さ6㍉です。しかも正面から見て放射状に配置されていますので

微妙に角度が違います。加工は簡単そうに見えますが、私の持っている道具では、困難な加工でした。

胡桃材のルーバーの先が溝に嵌るよう設置します。因みに突き板も胡桃材です。今後オイル仕上げ予定です。

右側のセクションのルーバー8本です。この裏側にサランネットを張ります。ルーバーは丸鋸の歯型がついていますが、

これからサンドペーパー掛けして、オイル仕上げします。

今日は、天板と底板の溝切りを行ないました。

C45メトロゴンの製作過程では何箇所か難所がありますが、今日もその難所の一つです。

何が難しいのかといえば、細くて深い溝きり箇所(幅3㍉深さ6㍉)が16箇所もあるからです。

柔らかい木材に簡単に溝切りできそうですが 設計図通りに溝を配置することは至難です。

今日行なった箇所は、割合大きい箇所の作業でしたので、難易度はあまり高くありません。

明日以降 超難所で進捗がスローダウンしそうです。

天板の裏側です。8箇所の卵型の溝は、ルーバーの納まるところです。

深さが12ミリの溝です。右側の逆L字型の溝は、側板と正面板が納まる所です。

溝きりは、ボッシュのパームルーターで行なっています。容量が小さいモーター

ですので、稼動時間が長引くと過熱します。

こちらは、底板です。三角形2枚と長方形1枚の板を補強材として

木ねじで仮止めしています。

これに難所の溝きりを明日以降行います。

今日も暑い一日でした。

夕方は綺麗な夕日でした。

西の空です。

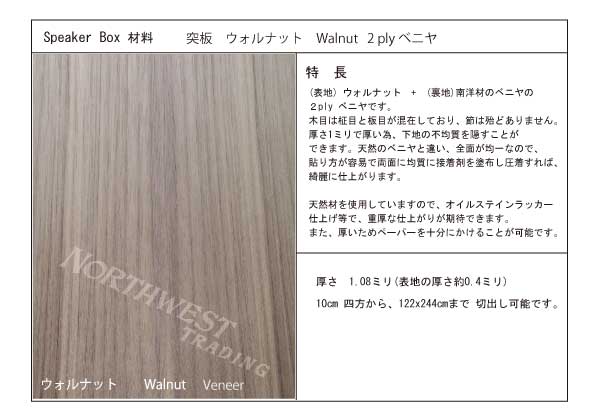

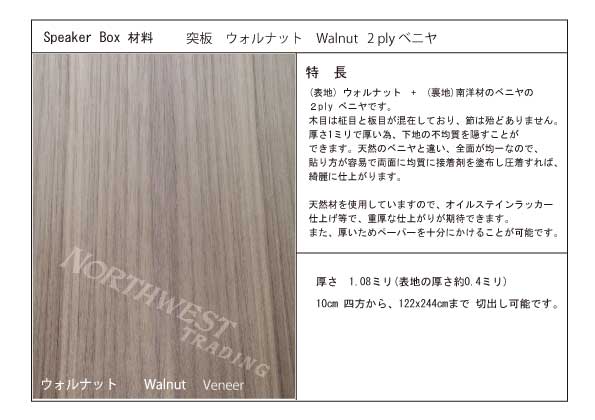

天板と底板の一部に突き板(ウォルナットベニア)を貼りました。

通常はベニア貼りお工程は仕上げですから最後ですが、

ベニアを貼ってから更に切り込みをしなければならないので、

その箇所だけ前もってベニア貼りしました。

それにしてもC45 メトロゴンの場合、四角の箱物ではないので、

ベニアが左右で蝶のような形状をしているので、歩留まりが悪いです。

利用できないかなりの端切れが出てもったいないです。

天板の下側の、見える部分にウォルナットベニアをアイロンで貼りました。大きめに貼っていますので、

後で切り落とします。

底板の一部のパーツにも見える部分には、ベニアを貼りました。ご覧ように木目がはっきりしています。

木目の方向は、設計図に指定されていますので、その通り切り出すと無駄が多いのです。

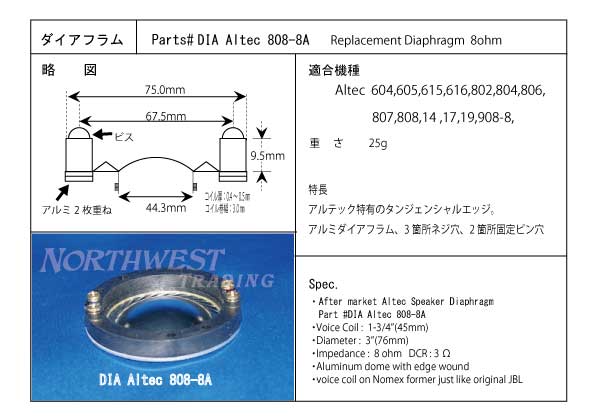

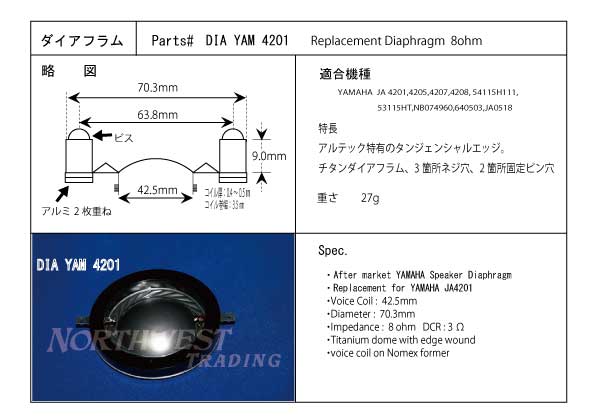

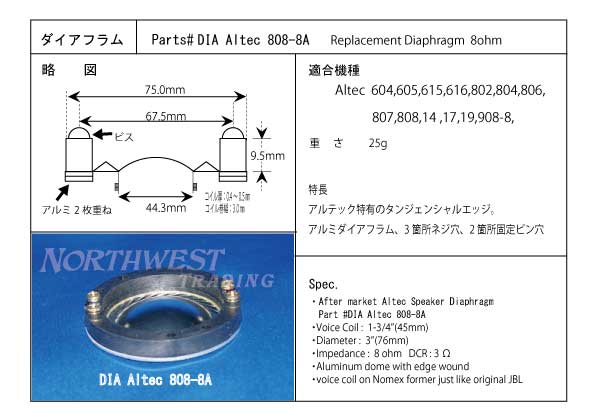

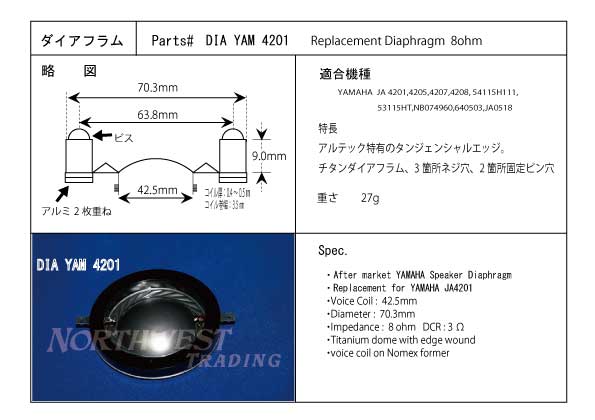

ダイアフラム 2種類 新発売しました。

アルテック 604,802用 と ヤマハ JA4201用です。

以下詳細データです。よろしくお願いいたします。

メトロゴンのように横幅が187㌢もあるような大作は、組立作業も一苦労です。

大きいパーツがあるので取扱いにある程度スペースが必要になります。

また、4本足ですので、平面で組上げなければ精度を欠く仕上がりになります。

そこでアッセンブルテーブルを作成していました。

今まで部品取りに集中して作業していましたので、部品置き台にしていましたが、

これからは、組み立て作業になりますので片付けて本来のアッセンブルテーブル

(組み立て作業台)として使用します。

天板は、48ミリ厚(合板+MDF)でたわまないように補強を入れています。本日天板のみ青く

ペイントを塗りました。

このアッセンブルテーブルの天板の大きさは、横280㌢、縦90㌢でパラゴンを左右組み立てできる大きさ

で製作しました。写真は参考のために、C45メトロゴンの天板(横幅180㌢)、底板、リフレクター板をのせています。

昨日、リフレクター板の曲げが出来たので、底板にバッフル板、リフレクター板、正面板、側板を仮組してみました。

仮組してみた理由は以下です。

1 組み立て前に、突き板貼りを行なわないといけない箇所が天板と底板にあるために貼付範囲を確認した。

2 設計図には、正確に何処にパーツを配置するのか、記載がないので位置決めの必要があるため。

メトロゴンの内側から見たところです。左からリフレクター板、バッフル板、正面版、側板の順で配置

しています。スピーカーユニットはこのような狭い場所の押し込められます。

前から見たところです。下の赤い部分に、突き板を組み立て前に貼る予定です。

バッフル板がユニークな形状ですが、この構造では、合理的な形状であることが、仮組してみて

理解出来ました。

リフレクター板の左に設置している白く細長い木片の場所にサランネットを取り付けます。

リフレクター板の全面にも組み立て前に、木目が縦向きに突き板を貼らなければいけません。

C45 メトロゴンの中央の リフレクターの製作を行なっています。

失敗を何度か繰り返しやっと上手く曲げることが出来ました。

やはりこれだけ大きなものを曲げることは、簡単そうに 見えますがたいへん困難でした。

合板とハードボードに隙間ができたり、接着剤が染み出して不要な部分を接着するような

失敗がありましたが、やっと納得が行くものが出来ました。

厚さ20ミリのリフレクター板です。

外側と内側に4ミリ厚ハードボード、心材に12ミリラーチ合板(カラマツ)を

凸凹の型にはめて、曲げました。

接着剤は、当社で販売しているタイトボンド社製のメラミンボンドを使用しました。

成型後スプリングバックが心配でしたが、殆どなく今後の組み立てには影響がないようです。

裏面からです。

表面です。幅150センチ高さ60センチ 各辺をトリミングしてからいよいよ突き板を貼ります。

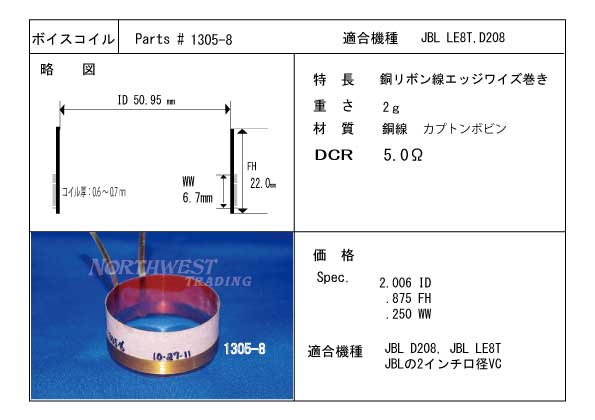

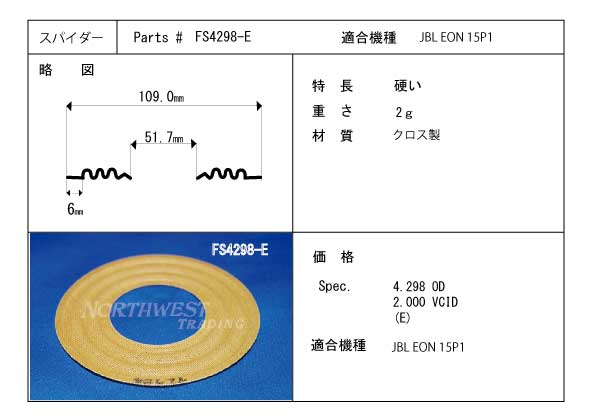

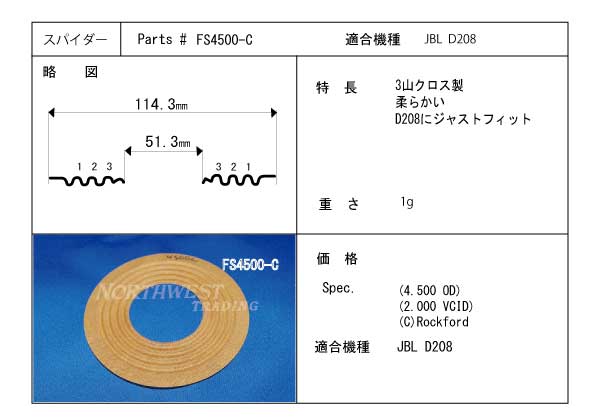

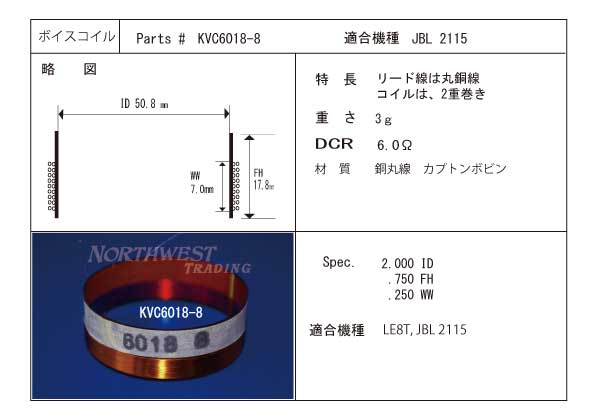

昨日入荷しましたホットな新製品6種類です。

以下詳細データです。

まだ、ショップに陳列販売していませんが、近日中に販売開始 いたします。

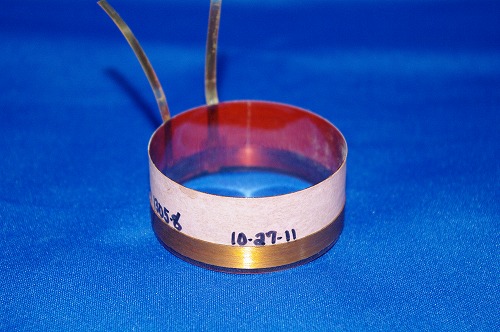

本日、#1305-8という2インチ(50ミリ口径)のボイスコイルが入荷いたしました。

2インチ(50ミリ口径)では数少ない銅リボン線エッジワイズ巻き仕様で、適用範囲が広いボイスコイルです。

詳細は後日 お知らせいたします。

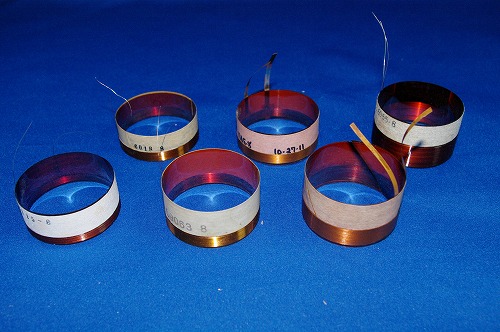

検品のために2インチ(50ミリ口径)のボイスコイルを出してみたところ、全部で6種類の在庫がありました。

#1305-8という2インチ(50ミリ口径)のボイスコイル

6種類勢揃いした2インチ口径ボイスコイル

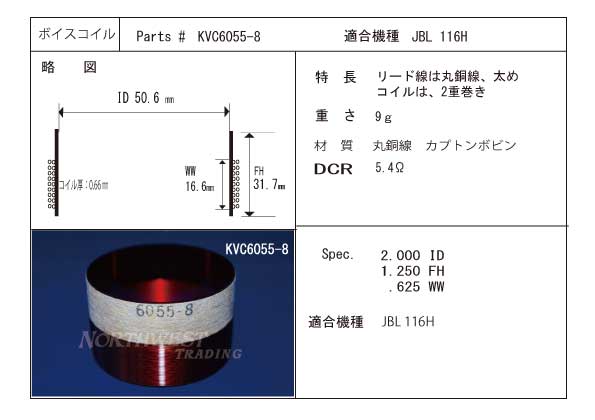

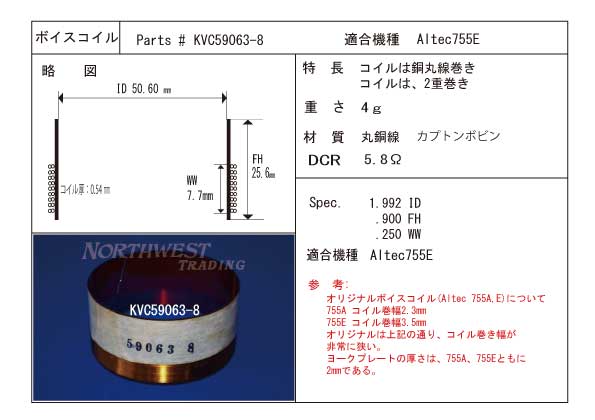

後列左から時計周りに #KVC6018-8、#1305-8(新製品のため詳細データなし)、#KVC6055-8

#1310-8、KVC59063-8、KVC6125-8です。 特筆すべきことは、この中で銅リボン線エッジワイズ巻き仕様は、

#1305-8と#1310-8です。あとのVCは、銅丸線の2重巻きです。

以下詳細データです。

今日の読売新聞 朝刊をみて技術の進歩に驚きました。

3Dプリンターという機械があって、近い将来(5年後?)には、価格も手頃になり、

家庭に普及して、簡単な物であれば製品をコピー製作できるので、

現在の流通が大きく変化すると言う記事がありました。

例えば、現在日本は、海外から大量の商品を輸入していますが、家庭に3Dプリンターが普及して

簡単にコピー品が製造できれば、海外からの輸入品の需要が無くなり、メーカー、運送業者、

卸売業者等の仕事が無くなり社会大きく変わるかもしれません。

20年くらい前に、現在のネット社会を予想できなかったように、この便利な機械が社会に

想像を超えた大きな変化をもたらすかもしれません。

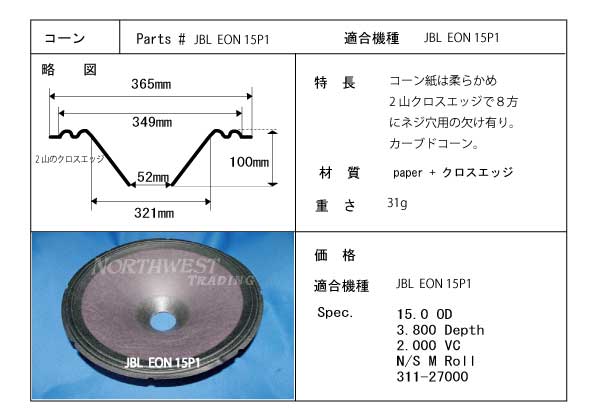

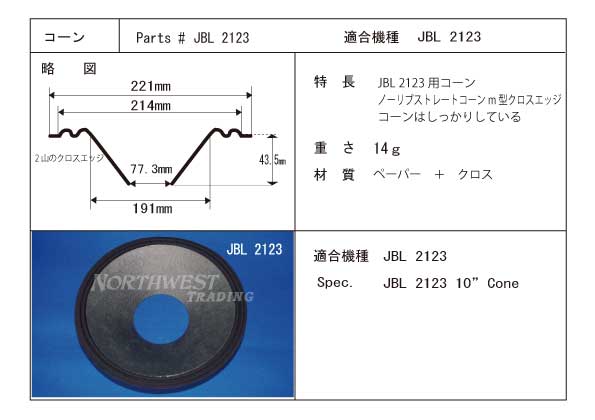

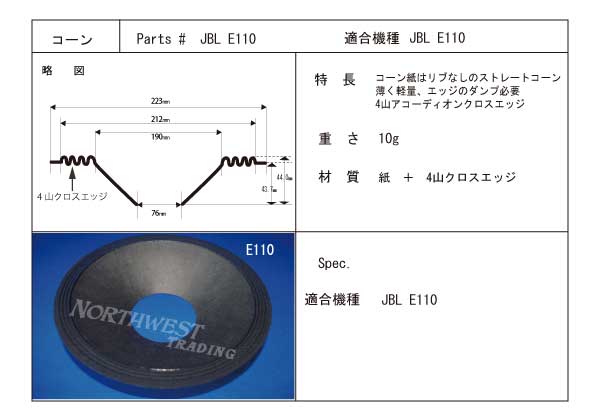

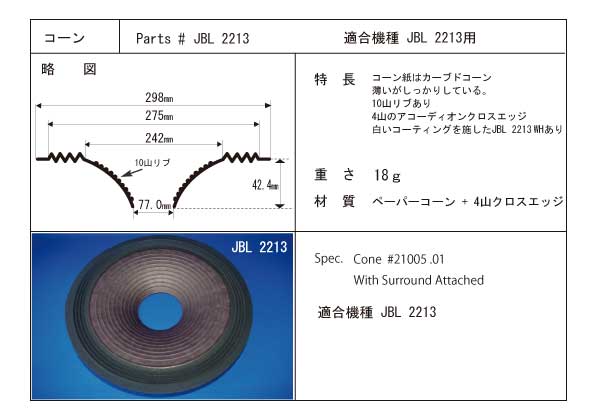

コーン紙 を 3種類 新発売いたしました。

JBL 2123H用(25センチ口径)

JBL E110用(25センチ口径)

JBL 2213用(30センチ口径)

以下 詳細データです。よろしくお願いいたします。

C45 メトロゴン レプリカ製作で 天板の切り出しを行いました。

毎日暑くてなかなか進まなくて申し訳ありません。

横幅180㌢奥行70センチの19㍉厚パーティクルボードから一部円形に切り出しました。

材料が大きいので設計図通りに切り出すのは難しい作業でした。

ここに円形のリフレクターが納まります。右の印は、ルーバーの立てる位置で。後で溝を彫り込みます。

左前から見たところですが、正面、左側面、正面右の各辺に角型のモールディングを取り付けます。

JBLD260(D208) のリコーンをしますので、そのレポートを数回にわたって

行ないますのでよろしくお願いいたします。

当社には、先日ボックスが完成したJBL LE8-1というユニットがありますが、

それと比較してもこのJBLD260(D208)は、音に全くメリハリが無く、本来の音が出ていないので、

思い切ってリコーンすることにしました。

このリコーンは、D130等もリコーンと異なり、更に加工が必要です。

加工内容は、コーン紙のVC開口の加工、VCボビンのカット、ダンパーの加工等です。

皆様の作業のご参考に少しでもなればと思います。

JBLD260(D208)は、本来D130のミニチュアー版として、音質に定評がありますので、

割合多くのユーザーが、このユニットを所有しています。

このD260は、通常販売品のD208と違い塗装と銘版が異なります。

D130をサイズダウンしたもので、高能率な音質が期待できます。

全くD130を彷彿させる外観です。マグネットのセンターのフェルトが貼られている点がD130との顕著な

違いです。

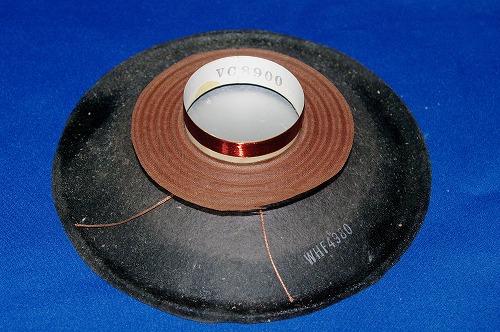

コーンアッセンブリーです。部品個別には、ハイグレードなパーツが使用されています。

このユニットは断線していませんが、音が良くなかったです。その原因の一つにボイスコイルのセンター

出しが失敗している点です。ご覧のように、明らかにVCがコーン紙に対して傾いて設置されています。

これでは、良い音は期待できません。

VCは、丸銅線巻きですが、ボビンは確りしていました。