月別一覧

私が店長です

2018年8月

9件

パラゴンレプリカの主なパーツカットは終わりましたが、まだ、穴あけ加工や、少々難しいパーツの加工が残っています。

今日は、裏蓋の接着を行いました。

裏蓋は、12ミリ針葉樹合板+19ミリマリン米松合板(19ミリパーチクルボードの場合もあり)の2枚重ねになります。

ウーハーの音圧が掛かる部分ですから板厚を厚くしています。

3台分の6枚を接着しています。 天井の反力を利用して突っ張り棒でプレスしています。おそらく200~300キロの

圧力が掛かっていると思います。 全面を押さえ切れないので、顎の長いクランプも使用しました。

上の黒い木材はウォルナット材で、前脚用のブロック材です。

㎜

ややオレンジ色にみえるものが、19ミリ厚マリン米松合板です。 2枚は、パーチクルボードです。

以前から、LE8T ボックス(約40リットル)の上に置く 075用のボックスが欲しいと思っていました。

良質な米松合板を入手したので、C41 アンジェラスのレプリカを制作してみました。

パーツを接着剤で組み立てました。ACサンド(通称グッドワンサイド)の6ミリ・12ミリ・15ミリの米松合板と米松材で製作

しています。 接着剤が付いていてキレイではありません。今後突板を貼り仕上げいたします。突板を貼ると見違えるように

なります。

接合部分は、すべて溝切して確り組み立てています。 材料のACサンド米松合板は、表面A級、裏面C級で 五層です。

6ミリ厚のACサンド米松合板は、裏蓋に使用します。

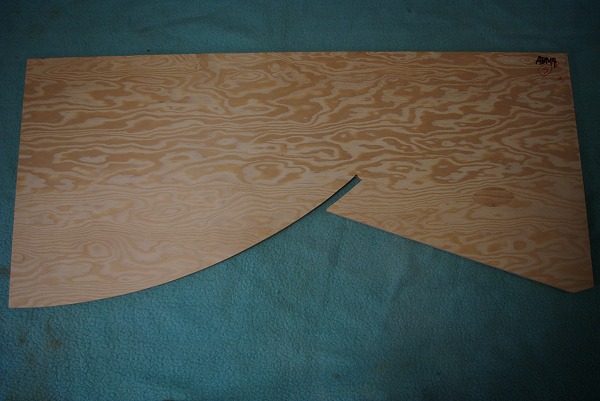

パラゴンレプリカの制作で天板は特にセレクトしました。

20数枚のマリン米松合板から、補修が少ないもの、傷が少ないもの、表面のべニアが厚いもの等の基準で選びました。

そのまま塗装して家具でも十分使用できる品質です。

残念ながら突板で隠れますので、どれくらい優れた品質のマリン米松合板を使用したかの証拠として、

天板の木目の写真 をすべて撮影しました。 7台分の天板です。米松合板独特な美しい木目が出ています。

全く補修痕がないものが多く、たとえ補修痕があったとしても1箇所か2箇所までです。

使用している米松べニアは、ピーラー(米松の大径木)に刃を入れて桂剥きにしたもので、継ぎ目がありません。

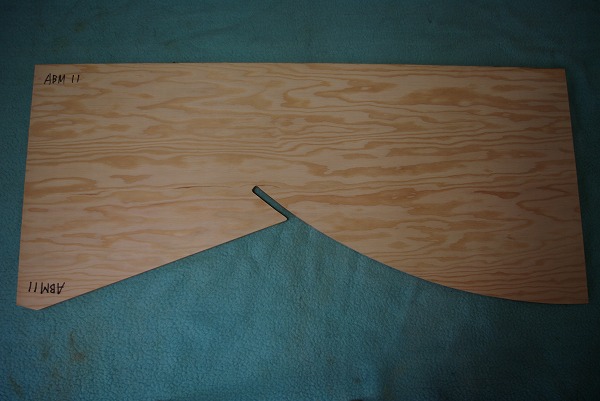

左の天板、右の天板の順です。 左右の天板は、同じ合板からカットしていますので、木目の傾向が同じです。

ABM8の天板は、木目が小さめで目が詰まっています。

ABM9の天板

ABM10の天板

ABM11の天板

ABM12の天板

ABM13の天板

ABM14の天板

冊子のカタログの発行は、2015年4月を最後に行っていません。

2015年からパーツ点数は更に増加して、既に500~600種類になっているのではないかと思っています。

扱ったパーツはすべて撮影して、サイズ・重さなど実測して詳細図をデータ化しています。

今後の方針として、冊子カタログを廃止して、すべてのパーツをネットページ で表示して販売いたします。

順次商品点数を増やしています。

まずダンパーから商品点数を増やしています。

暑いなか、パーツカットは続いています。

JBL オリジナル図面で指定されている、やや特殊な接合方法で必要なロックマイタービット使用いたしました。

大きいルータービット で、騒音がかなり大きいですが、予定通りにカットいたしました。

マリン米松合板は、パーチクルボードよりも、繊維質が多いため、刃の抵抗が有りましたが、思うようにカット出来て満足です。

新しいルーターとルーターテーブルのおかげです。

マリン米松合板をシャープにカットしています。

その他のパーツです。 パーツカットの精度は高く、殆ど同じ寸法です。

小型の手にもって使用するパームルーターも先日アメリカで購入しました。 以前は、1馬力のボッシュのルーターでしたが、

力不足を感じ、この1.25馬力のデウォルトトリマーにアップグレードしました。 先端の刃物が同じものでも、明らかにカットが

シャープに出来ます。

このように、ササクレが出やすい米松合板もキレイにカットできます。

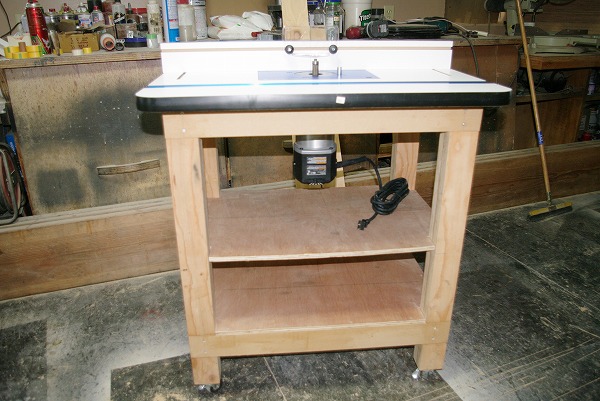

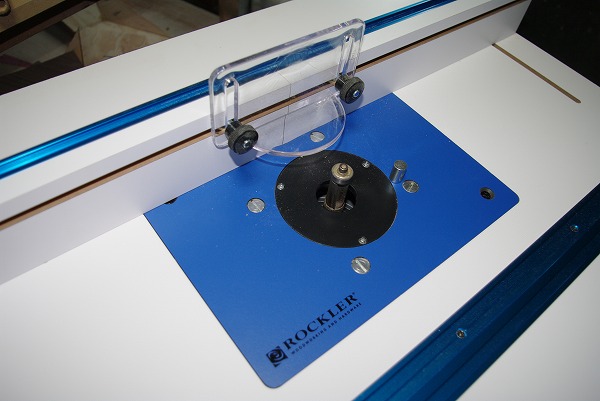

米松合板の加工用に新たにルーター テーブル 導入しました。

今年の1月末にアメリカで購入したものです。

ルーターテーブルトップとルーターを購入しました。

下のフレームと棚を自作しました。

気持ちよく米松合板をカット出来ればと思っています。

ルーターを手に持って作業するのと、ルーターテーブルで作業することは、基本的に同じなのです。

しかし3.25馬力で約8キロの高速回転するルーターを手に持って安全に正確な作業することは難しい

ので、テーブルに固定して作業するのです。

テーブルトップは、MDF製です。 キャスターを取り付けて移動は容易にしました。 ルーターは、3.25馬力のもので、

ルーターテーブル専用の機種です。

以前は自作のルーターテーブルを使用していましたが、これはかなり使い易いようです。

ロックラー社製です。 木工業界では有名な会社です。

テーブル裏側です。

バッフル板のウーハー用開口を切り取りました。

予備用バッフル板も含めて多めに、カットしました。 約34センチ口径の開口ですから、切り取った材料も相当な量になります。

19ミリ厚の米松合板とパーチクルボードが混在していますが、米松合板製とパーチクルボード製のパラゴンレプリカを制作

予定しているためです。

一見同じ様に見えますが、左右で形状が異なります。

こちらは、右ボックス用のバッフル板です。一見して強度が弱そうに見えますが、ボックスに組み込む際に上下左右の他のパーツと

確り接着して強度が万全になります。

毎日暑いですが、工房の中は、鋸での切断から出る埃も加わって更に過酷な状況です。

直射日光が当たらないので良いのですが、8~9月中の暑さの作業はやはりたいへんな労働です。

一日中、テーブルソーでパーツカットしています。

歩留まりを考慮して大きいパーツから順にカットしています。

カットした パラゴンレプリカのパーツです。 材質は、19ミリ厚 船舶用 米松合板、19ミリ厚パーチクルボード、ハードボード、 国産ラーチ合板等です。 今回は、主要材料として米松合板を使用したレプリカ2種とパーチクルボードを使用したレプリカ1種の計3種類のレプリカを製作する計画です。そのため同じパーツでも米松合板とパーチクルボードが混在しているのです。

奥に立てているパーツは、リフレクター板のものです。これから曲げます。 大きさは、180㎝X75㎝です。 仕上がりは3枚重ねで厚さ約10ミリになります。 手前は幅の狭いパーツが、リフレクター板に上部に取り付けるものです。これも同様に曲げます。

こちらは、左右のボックスの壁を一部構成するインナーホーンのパーツです。 こちらも曲げます。大きさは、165㎝X61㎝です。 仕上がりは4枚重ねで厚さ約13ミリになります。