月別一覧

私が店長です

2020年12月

5件

300Bシングルアンプの改良を計画しているのですが、自作2台目の2A3シングルアンプのパーツも同時に集めています。

RCA2A3(H型プレート)を持っているのですが、更に違う2A3を入手しようと画策したのですが、最近は全般的にかなり高額になってしまいました。とても入手できる相場ではないので、6.3ボルト仕様の6A3にターゲット変更しました。6A3は、まだ程度の良い物が、手頃な価格で入手できるからです。

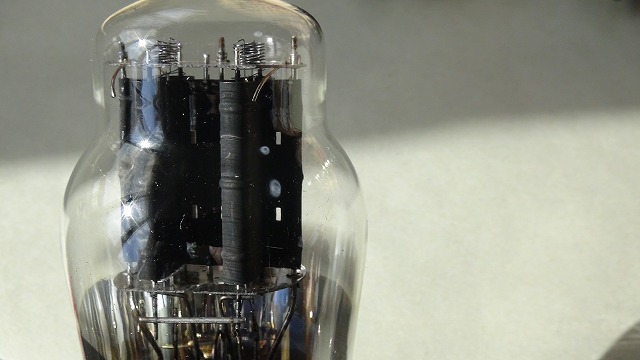

レイセオン6A3です。 2枚プレートです。 根本の部分が一列になっているので、残念ながら有名な4ピラー仕様ではありません。

劣化した元箱付です。

入手した4本の6A3は、よく見るとおそらく未使用品のようです。ゲッターは薄くなっていないし、管内に焼けのような形跡が無いからです。 左側2本がフィルコ刻印で右側2本レイセオンです。 形状は、フィルコ刻印の方が背が高くスマートです。

フィルコ6A3が1930年代中期製造でレイセオンが1940年代中期製造です。特にフィルコ6A3は刻印のものでたいへん貴重です。

6A3は、300Bシングルアンプにおいて、作動条件はありますが差し替え可能と聞いたことがあります。

フィルコ6A3のプレート部です。 H型でコイルスプリング吊りフィラメントです。

先週末に作業中に不覚にも負傷(左手打撲)してしまいました。2~3日作業を休止しましたが、今日から復帰しました。

以前にご注文のあったパラゴンレプリカホーンの研磨を行いました。

研磨作業は、アルミの埃が舞うので作業の半分は屋外で行います。

TAD4001 ドライバーにボルト4個で装着しました。 実際のドライバーに確実に装着できるかの検査です。

ドライバー用のネジ穴は、位置の誤差が0.5~1.0㎜でもあるとボルトが入りませんのでドライバーの実装検査が必要なのです。

前面の水平面は、ベルトサンダーで加工を行いました。 手作業では出来ない加工です。

この後は、洗浄・脱脂してから塗装を行います。 内外を黒の結晶塗装で、前面が金色の塗装です。

オリジナルと比べて肉厚のホーンです。

パラゴンレプリカの制作において、2ヶ所のみロックマイター接合箇所があります。

それは、天板と外側側板の接合箇所と 底板のフロント部分の2箇所です。

この接合方法を考案した方は天才だと思います。

このロックマイター接合は、90度の直角接合と、180度平面接合も可能です。

しかも両方の接合方法はともに、ガッチリと両方の合板等が組み合うようになっています。

底板のフロント側です。

ロックマイター接合です。トルクが粘り強いルーターとよく切れるルータービットでないとこの接合方法は上手くできません。

この写真はどうなっているか分かりますか。左側の木口が見える板は、平面の板に対して垂直にロックマイター接合しています。

殆どのパーツのカットが完了したので、組立を始めました。

やはり底板にパーツを取り付けることになります。

大きいパーツを棚などに置くよりも取り付けた方が片付くので、両側板を垂直に取付ました。

木ネジのみで広い面の圧着は出来ませんので、フトコロの長いクランプで締めています。白ボンドが接着部分から溢れている

ことが大事なことです。

取付を待つパーツが山のようにあります。

先程のクランプで圧着した箇所です。溢れ出た白ボンドをふき取りました。 拭き取った箇所に更にパーツを取り付けるので

清潔にする必要があるのです。

接着剤受けのクリートという木片で接着を確かなものにします。

使用材料は、19㎜厚マリン米松合板(7層)です。

パラゴンレプリカの第6製造ロット(16~18台目)の材料カットを行っています。

今回のロットは、3台ともに米松合板仕様ですから米松合板4X8版からカットされてパーツになっていきます。

同時にリフレクター板なども曲げる作業も行っています。

厚さ31㎜の裏蓋です。12㎜厚ヒノキ合板に19㎜厚マリンAB級合板を貼合わせています。

下にネットワーク開口を設けています。

ネットワーク開口の写真です。 刃物がよく切れているので合板の各層が良く見えます。

パラゴンレプリカには、3種類の曲面があります。 一番広いリフレクター板を2枚曲げました。 現在ほかの1枚を型に入れて

制作中です。体力が必要で、ノウハウの塊のような作業です。

3枚の小さい湾曲したほうは、インナーホーンの壁になります。

昨日入荷したサンディングベルトです。日本にはないサイズ(15㎝X200㎝)で、入手にいつも苦労します。

木材とアルミパーツの研磨に多用します。