月別一覧

私が店長です

2021年3月

7件

本日も昨日に引き続きフロントレッグ 下部の粗カットを行いました。

いつものことですが、フロントレッグの形状から非常に歩留まりの悪い粗カットになりました。

おそらく材の容積の約半分は、廃棄することになると思います。

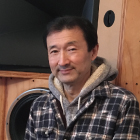

6台分のフロントレッグ下部の材です。12本あります。技術はあまり必要なくて、よく切れる鋸が必要な作業です。

左の2本は、沢クルミ材で、色が黄色いです。 残りは、アメリカンウオルナット材です。

材料が直立していますが、削りの作業は、これからです。

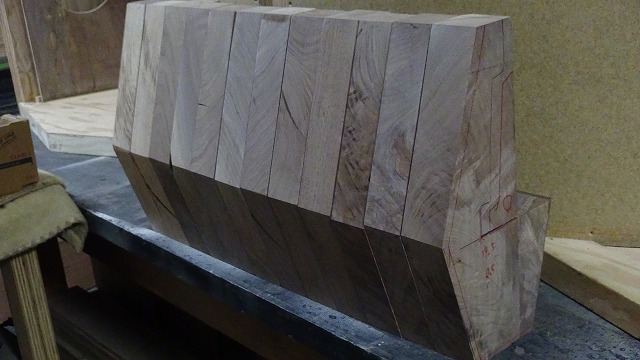

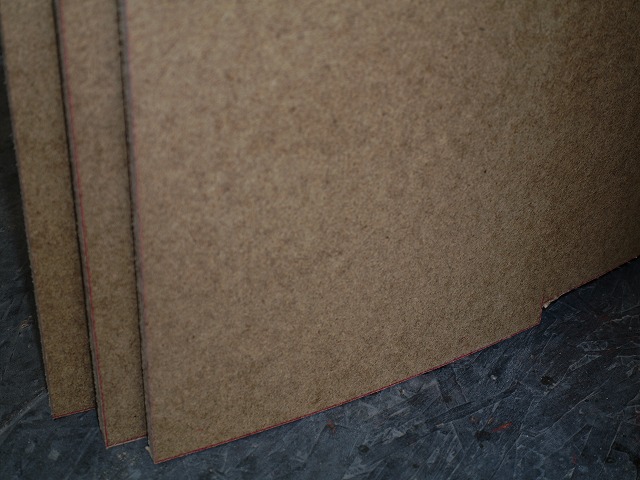

本日入荷しました突板5枚です.。すべてこのロットに使用します。

歩留まりが良くなるように、4枚(偶数枚)の突板原板を貼って頂くようにオーダーしました。

左右対称に貼る場合は、偶数貼りの方が都合が良いのです。貼り方は、本を開いたように左右対称になるブック貼りになっています。

同じ原木からカットした突板ですので、1枚見れば他の4枚の杢目の傾向は、全部見なくても分かるのです。

今日は、手鋸や鉋掛けを終日行っていましたので疲れました。

最終的に12本の前脚下部をウオルナットブロック材切り出しました。

これは、リーニールセンのジョインター プレーンといって、平らな接着面を出したいときに使用する長さ50㎝くらいの大きい鉋です。

理論上100㎝まで平らに削れます。

削ったウオルナットの板目です。いい感じの杢目が出ています。

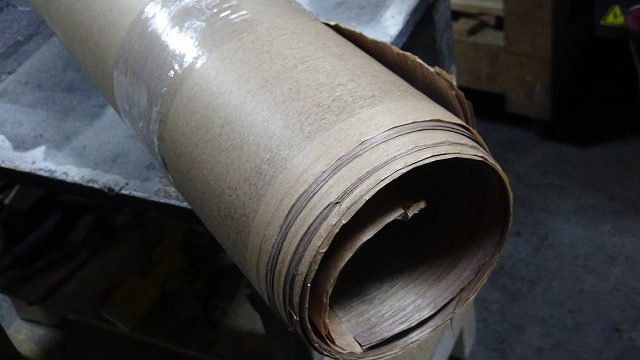

削ったウオルナット材です。おそらく0.1~0.2㎜厚でしょう。

削りカスは、このようにクルクルと巻きついています。

フロントレッグは、単一の木材でも製作可能ですが、後の見えにくい部分は、木を継いでいます。JBL オリジナルも木の歩留まりを考慮して継いでいます。 厚さ63㎜以上で長さ400㎜ x 幅200㎜のブロック材の確保が難しいためです。

今日の作業の成果です。12本のフロントレッグの下部です。1本は接着でクランプしていますので写っていません。右の2本は

山梨県産の沢クルミ材で残りの10本は、アメリカンウオルナット材です。 同じクルミ系ですか色が明らかに違います。

接着を確実にするために、ご覧の通り1枚薄い木片を入れています。

仕事柄(輸入品販売業)世界の出来事で気になることが一つあります。

それは、スエズ運河の大型コンテナ船の座礁です。

この運行障害で荷物の入荷遅れが心配なのです。

下記のベッセルファインダーでスエズ運河を付近を見ると、地中海側と紅海側に多くの船が渋滞していることが良くわかります。

https://www.vesselfinder.com/

問題のエバーグリーンのコンテナ船は、紅海側の入口から近いところ運河を完全に塞ぐように座礁しています。

この大きなコンテナ船に、数隻の小さなタグボートのような船が群がって作業していることがリアルタイムで分かります。

そもそもスエズ運河は、150年前の明治維新ころに開通した旧い運河です。

400m・20万トン級の超大型コンテナ船が通行すること自体が無理があるようです。

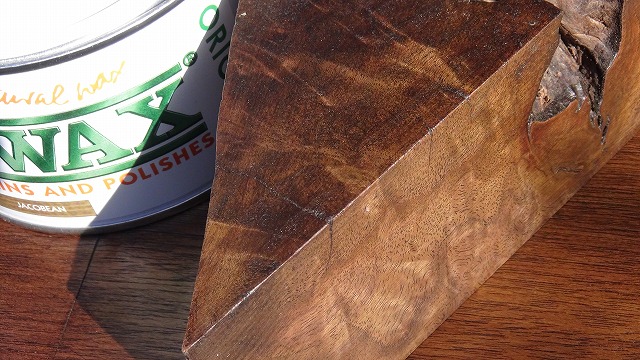

お客様のご要望でブライワックス (色:ジャコビアン)を試してみました。

使用方法は簡単で、研磨+塗布+磨き(詳しくは、メーカーHPを参照してください。)です。

結果は、良好です。

お客様に作業サンプルを送って判断してもらいます。

事前に突板にステインで着色していませんが、着色性は良好です。

肉眼では、この写真よりも濃ゆく見えます。 左は、ウオルナット無垢材です。

塗布していない箇所と比べて、着色は顕著です。

ベタツキは全くありません。 高価ですが、評判通りの仕上げが可能です。

突板の境目は、サンプルのため雑に合わせただけです。ウオルナット無垢材は、杢目が真直ぐなところ着色しています。

こちらのウオルナット無垢材は、杢目がうねったところを着色しています。

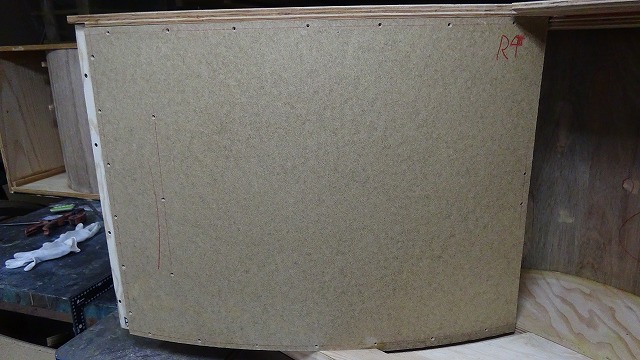

リフレクター板の調整を行ないました。

調整といっても本体にピッタリと装着できるように細部を削ったり切ったりする作業です。

削る箇所は、決まっているので難しい作業ではありません。

ただし大きいパーツなので取り回しがたいへんです。

発注しているウオルナット突板を待っている間の作業です。低音ホーンの出口のパーツ取付がまだですが、

突板を貼ってから取付けるパーツもあります。

右側です。ピッタリです。

左側もピッタリです。

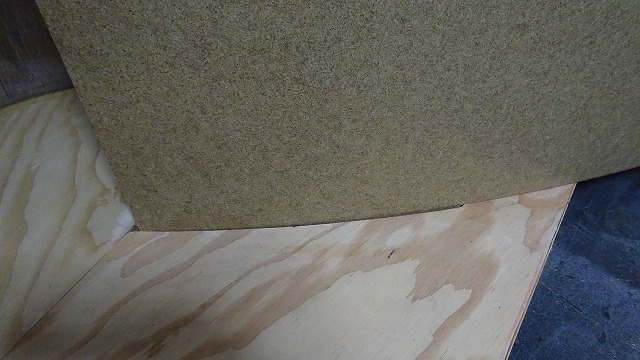

左下です。 溝に差し込んでいます。

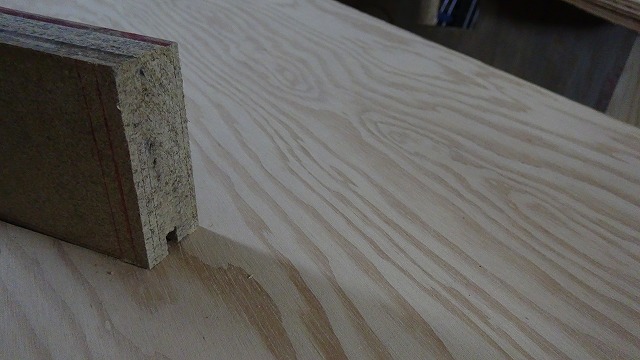

右の天板です。リフレクター板の下の溝にレールが嵌り、本体箱とリフレクター板が一体かします。

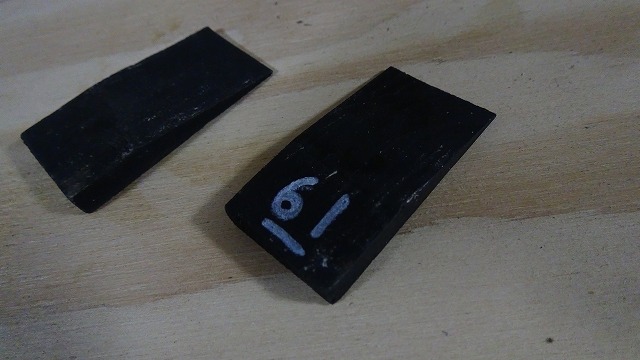

これは、楔です。 リフレクター板と本体の隙間に5㎜くらいの空気層があります。その隙間を確保する楔です。リフレクター板の形

を整える効果もあります。 左右で4個入れますが、JBLのオリジナル設計図では設置位置が決まっています。

リフレクター板は湾曲した簡単な形状ですが、板を曲げただけではありません。JBL のオリジナルの図面全般に言えることですが、

大きめにパーツを一旦作って、後で所定のサイズにカットするような 制作手順になっています。

リフレクタ-板のように湾曲した板を正確にカットするのは難しいのです。しかし、正確にカットしないと、リフレクター板が、本体から浮き上がったりしてフィットしないのです。

まだ、インナーホーンの内部を塗装していないので、湾曲したインナーホーンの壁を接着せずに仮に取り付けてみました。

リフレクター板の上部です。この厚い部分を取付けるとリフレクター板の全体が確りします。細部のカットは完了していません。

リフレクター板の下の部分は、本体の溝にかくれます。巧妙な設計です。

リフレクター板は、畳1畳ほどの大きさです。

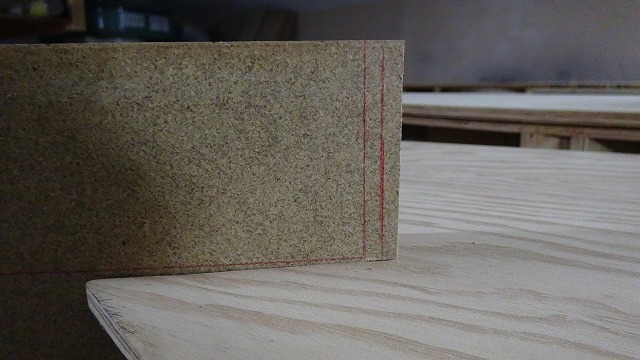

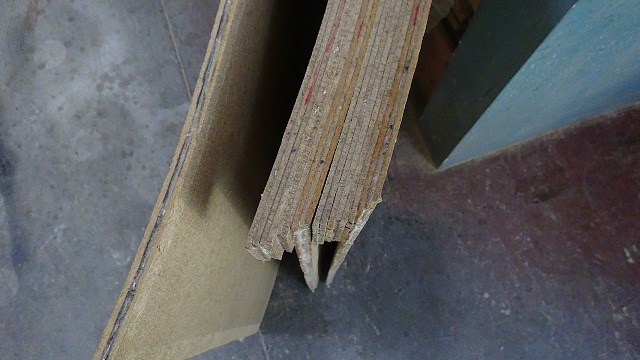

リフレクター板の上部です。9枚のハードボードを積層しています。

同じくリフレクター板上部です。溝に本体のレールが嵌り、レフレクター板が本体に密着します。

リフレクター板に内側に取り付けるインナーホーンの壁を加工しました。

この壁は、基本的にリフレクター板と同じカーブです。

ハードボードを4枚重ねて曲げました。

試験的に箱に適合するか取り付けてみました。 フィットは良いようです。

この曲板に25か所の釘穴を開けて。木ネジと接着剤で強固に本体に取り付けます。

この曲板の形状とネジの位置は、オリジナル設計図に忠実です。 例えば木ネジと木ネジの間隔は、4インチ等で決まっているのです。

この曲げ板は、リフレクター板よりも厚く、14㎜あります。 この窪んだ部分にウエッジクランプ(左右箱を結合する金具)を取付けるのです。 巧妙な設計ですね。

この曲板を本体に取り付けると更に箱自体が強固になります。 細かいパーツ取付になりますので、突板を予め貼ったパーツを

取付ける予定です。

本体のパーツ取付は、ホーン出口のみになりました。

法人税等の申告や、リフォームの立ち合いでパラゴンレプリカ製作が遅れてしまいました。

大まかな大きさが畳1枚の広さのリフレクター板を3枚曲げました。

右の2枚には、上部の厚いパーツを接着しています。

左の1枚には、まだ厚いパーツを貼っていません。リフレクター板に厚いパーツを貼ると全体的に確りします。

それを織り込んで設計しているようです。

幅3センチくらいの上面は、鉋で平らにして突板を貼ります。 端は、後でキレイにカットします。

リフレクター板は、幅約180センチ X 高さ 75センチで畳よりも少し小さめです。曲げるのも体力が必要です。

此方は、アウターホーンの壁です。 言い換えればリフレクター板の内側になります。左右で6枚曲げました。

アウターホーンの壁は、ハードボードを4枚積層しています。リフレクター板は3枚積層ですので、此方の方が厚いのです。

アウターホーンの壁の厚さ 14㎜+ 空気層の厚さ 7㎜ + リフレクター板の厚さ 11㎜ でこの部分の厚さは、約30㎜有ることになります。