月別一覧

私が店長です

店長&スタッフ日記

1357件

今日で事務年度も終わりです。

ここ数年来の懸案事項も解決して明日から新年度です。

輸入業ですからトランプ大統領の関税政策はたいへん気になります。

中国・台湾・タイ・ベトナム・インドなど製造したパーツをアメリカの問屋が輸入します。

それらのパーツを弊社が輸入しているのです。

従って関税を賦課されれば、自動的に価格が上昇します。

それに加えて日本側で報復関税を賦課すれば更に価格上昇します。

そのようなことを心配しながら経済ニュースを注視しています。

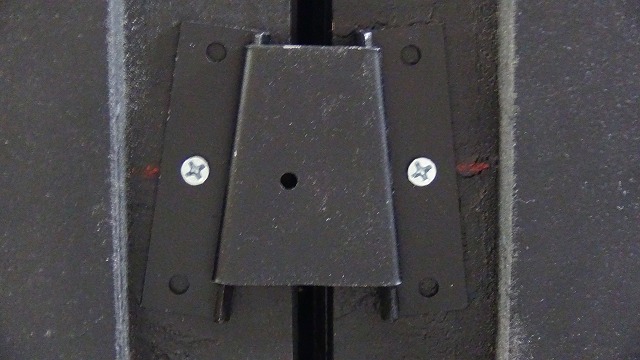

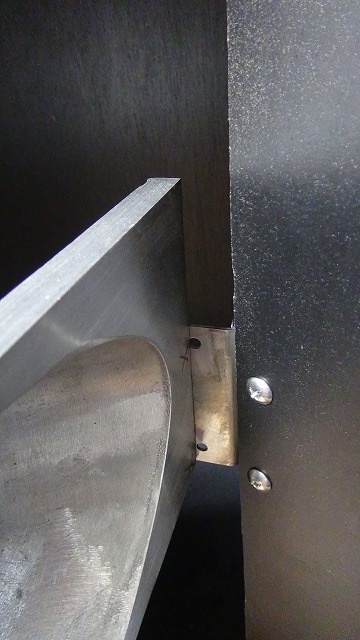

パラゴンレプリカ制作も最終段階で、左右の箱の接合を行いました。

左右の箱を同じサイズの材料で制作していますが、左右を突き合わせてみると、木材や合板に歪みがある為にピッタリと接合しません。

それを修正して左右のがピッタリ合うようにする作業です。

具体的には、上辺3ヶ所、前辺3ヶ所の合計6本のダボで接合します。

ダボ材は、太さ10㎜のバーチ材です。

拡大写真です。

左右箱の天板接合部です。間隔はゼロではありませんが、1㎜ 以下です。

しかも、左右の杢目を流れるように配置が必要です。木目が流れるように配置しています。

300㎝以上の突板を入手出来ないので、ブック貼りをしています。つまり左右対称になるように貼っています。

前面・裏面6個のウエッジクランプで左右箱を引き寄せて接合します。

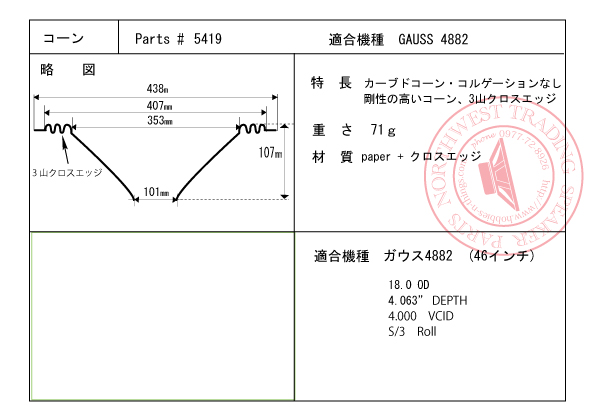

新製品のご紹介です。 たいへん珍しいいガウス4882用 46㎝コーン紙です。 46㎝ですから、球数が少ないです。更に希少なガウスですから今後は入手が難しいかもしれません。

最近は、コルゲーション付きのコーン紙が主流ですが、これは、スムーズコーンで高能率を狙った設計です。

#5419 の写真は、以下です。このような大きい写真を縮小して詳細ファイルに貼り付けています。

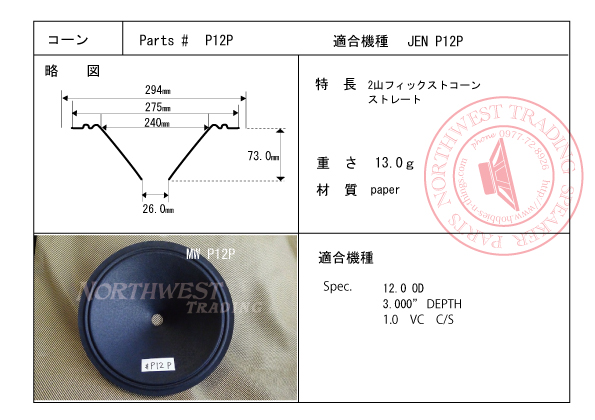

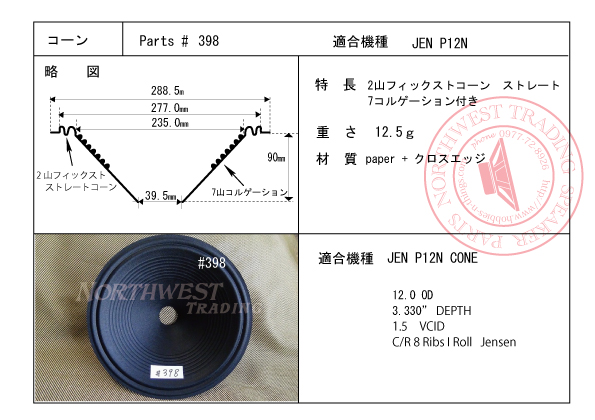

ジェンセン30㎝用コーン紙2種です。

久しぶりにパラゴンレプリカの制作を行いました。

低圧スプレーで艶消し黒を塗布しました。3回塗り重ねしています。これは、ツイーターのハウジングです。

左右箱の接合も行いました。前後で計6箇所のダボ継ぎしています。簡単そうに見えますが、左右の箱で微妙な差がありますので

接合が難しいのです。ここは、天板の左右箱の接合部です。オリジナルのパラゴンは、長い突板が入手できたので木目が途切れなく流れています。 しかし約350㎝の長い突板は入手できませんので、せめて左右対称になるようにブック貼りしています。イメージとして本を左右に開いた感じです。しかし、スライスしたものを左右に貼っていますので、全く同じ杢目というわけではありません。

左右の箱を接合しましたので、接合を確実にするクランプを取付けました。 これも取り付け方法にコツがあり左右対称に

締まるように設置せねばなりません。

トランプ大統領の関税政策は、我々のような貿易業者にとって大きな影響があります。

この政策で輸入価格が下がることは全くあり得ず、高騰が危惧されます。

トランプ大統領の関税政策に対して対象国が報復関税をかけると、物価上昇よりも更に恐怖の貿易取引の縮小や停止が起こるかもしれません。

そうなれば最悪で輸入品が入荷しないと商売が成り立ちませんし、ユーザーや修理業者も立ち行かなくなります。

従って、関税賦課は、大反対です。

取り合えずどうなるか、注視しています。

最近、入荷した新製品のファイルを作りましたのでアップします。後日に陳列します。

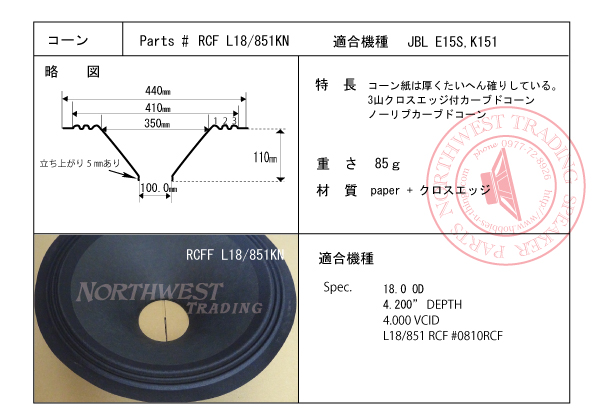

46㎝用コーン紙ですが、適合機種 JBL E15S となっていますが、正しくはE155です。

お客様からのご要望でJBL K151 E155用のリコーンキットが新入荷致しました。

46㎝用で、大変珍しく、創業以来(約20年)はじめて販売致しました。

46㎝用のコーンコーン紙は、需要がたいへん少ないので、販売で品切れ状態になっても おそらく再生産されないと思います。

エッジやその他パーツも、需要が少ない場合は、再生産が無くて 製造中止されています。

JBL K151/E155用 コーン紙:#RCF L18/851KN

JBL 用ではなく本来はRCF 用です。 3山のクロスエッジでカーブドコーン、ノンコルゲーション(リブなし)です。

紙の部分は、厚く確りしています。 このようなリブなしコーン紙は、たいへん少なくなっています。

重さ:85g

外径:440㎜

ボイスコイル内径:100㎜

深さ:110㎜

パラゴンレプリカの専用金属パーツを塗装しました。

艶消し黒で塗装しています。 切断したリ、穴を開けたりする作業で、摩擦低減のため、切削オイルを使用しています。

そのままでは、ペイントがはじかれるので、脱脂またはシリコンオフの作業を前もって行っています。

横に長いパーツは、リフレクター板を固定させるレールです。 上のパーツは、アルミホーンを本体に固定金具です。

これらのパーツは、表裏ありますので、両面の塗装が必要です。下記のパーツは、左右箱を連結する金具と、アルミホーンを

フロントレッグに固定する金具等です。

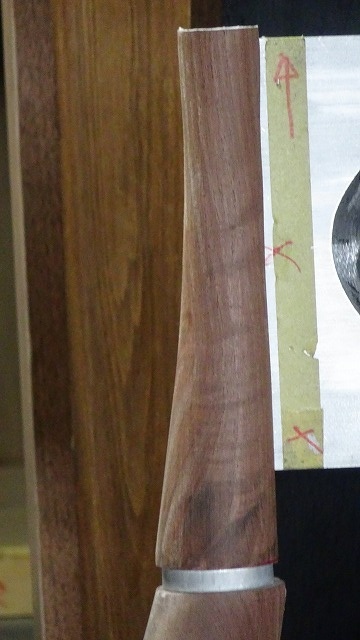

フロントレッグは、ウオルナット無垢材(一部貼合材あり)です。 無塗装の状態で240番のペーパー仕上げ段階です。上部は5㎜ほど長くしています。あとで面一にカットします。 本体は、ウオルナット突板仕上げで、一度ニスを塗布しています。

上部と下部の直立の調整が難しいのです。ホーンの取付金具に縦横前後の調整できる余裕があるので微調整します。

ホーンは、更に研磨・脱脂・プライマー塗布・リンクル塗装など施します。

右脚 下部です。良い木目が出ています。

右箱全貌です。

左箱です。ダミーのドライバーは一つしかないので、片方づつ位置調整行います。

フロントレッグの上部の制作は、一番難しい作業の一つです。

こちら側の脚は、面白い木目が出ています。 両脚とも同じ材から切り出しています。

アウターホーンに、ドライバーホーン取付金具を確りと取付けています。

アルミ製リングは、置いてあるだけです。ドライバーホーン側の取付金具は、木ネジで確りと固定します。この木ネジの位置決めが

肝です。

左箱の全貌です。

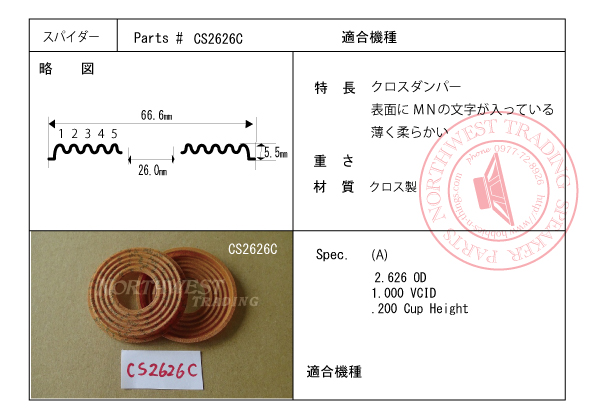

JBL LE5 用のダンパー FS2400A は、ボイスコイル#2190-8を適合させるために拡張する一手間がこのリコーンキットには必要です。

昨日にお客様からこの点についてどう加工すればよいかお問合せがありました。

そこで実際に行ってみました。

加工は、ダンパーの19㎜の開口を23㎜くらいまで拡張する作業です。

まず手元にあった180番サンドペーパーをなるべく真円に丸めて 同じ方向に回転させて削りました。

5分くらいで拡大出来ました。

ただし削ったところは、荒れますので丁寧に2枚一度に行った方が良いと思います。

このような簡単な方法しか思い浮かびません。

ハサミやカッターで、真円にカットすることはかなり難しいと思います。

このようにサンドペーパーを丸めて開口を広げました。サンドペーパーは、中目の180番~320番くらいで良いでしょう。

加工を終えたところです。左が上面、右は下面です。 下面は周辺の糸が荒れています。

ボイスコイルKVC#2190-8を取付けてみたところです。偏芯が無くセンターに納まっているようです。周辺の糸が荒れていますが、接着すれば問題無いでしょう。

34年ぶりの円安とか報道されていますが、34年前とは、内容が異なります。為替の円安に加えて

アメリカ国内の物価高が加わっているのです。

従って34年前は、海外製品は、円安局面でも少々お得感がありました。

しかし今回は、まるで日本が後進国になり先進国から高価な高級品を買うような感覚です。

まるで景色が異なります。

そのような理由で、意に沿いませんが随時取扱品を値上げさせて頂きます。

ご理解よろしくお願い申し上げます。

昨年中は、弊社をご愛顧頂きたいへんありがとうございました。

今年も引き続きよろしくお願い申し上げます。

本日、夕刻に発生した令和6年能登半島地震で被災された方々に

御見舞い申し上げます。 少しでも被害が少なくなることを願っています。

早くも6月中旬ですね。

皆様、これからの季節、大雨に十分お気を付けください。

最近 たいへん珍しい46㎝口径(18インチ)のガウス用リコーンキット入荷しました。

ガウス 専用でありません。 ガウス用のボイスコイル用の大きさに合わせて、開口を広げる必要があります。

たいへん珍しいノンコルゲーションの、ストレートコーン紙です。紙の材質が厚く、高能率とレンジ拡大を狙ったユニットです。

エッジは、クロスの3山タイプです。

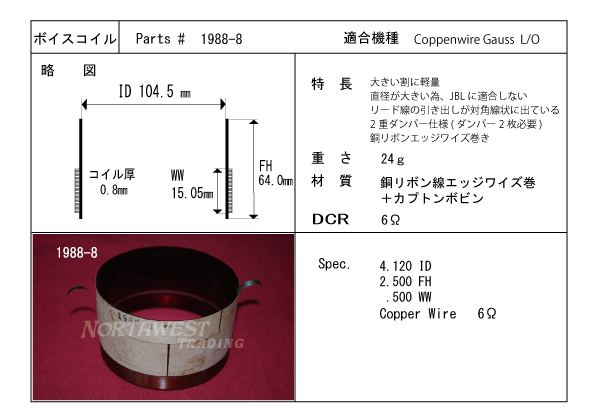

ボイスコイル は、2重ダンパー 用の 背の高いボビンです。 しかも 東西方向にリード線が引き出されています。

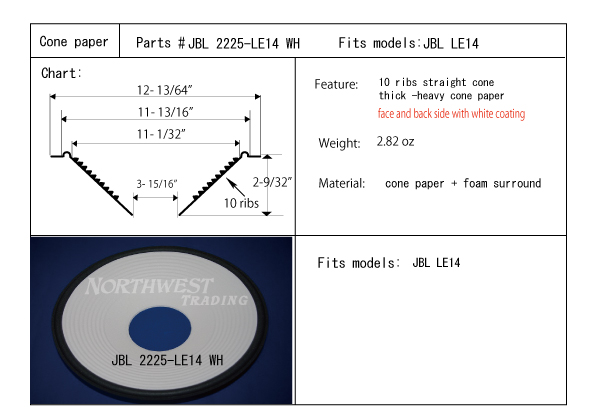

海外の顧客のご要望で、白いコーン紙を制作しました。このパーツは、弊社独自のものです。

JBL のオリジナル品の質感に近いコーティング剤を塗布しています。

制作工程は、 やはり手間がかかる作業で、乾かす時間も必要です。

LE14WH です。表裏に白いコーティング塗布していますので、この中で一番手間が掛かります。

白いコーティングの表面のザラザラ質感になっています。

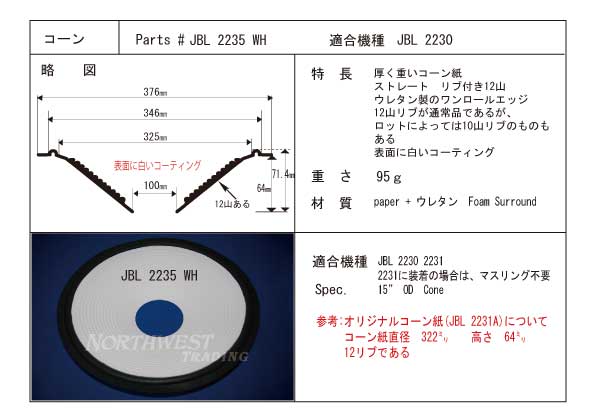

2235WHです。 この白いコーン紙の場合重量があるのでアンチモンリング不要です。

こちら名は、特注品の2225WHです。JBLに無い製品で、お客様からのオーダー品です。

今回は。12枚同時に制作いたしました。 ただいま乾燥中です。

※JBL LE8T 及び 2115 は、磁気回路のギャップが特に狭い為、ボイスコイルのセンター出しが最も難しいユニットの一つと言えます。

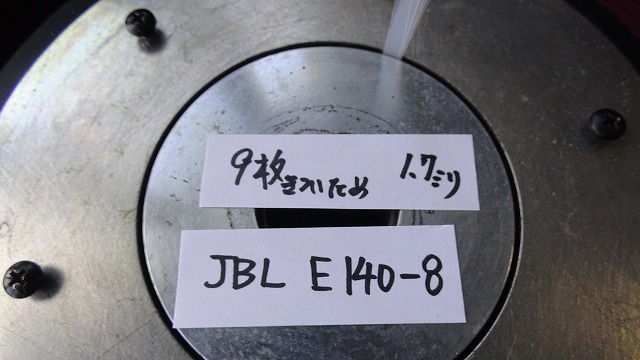

と言っていた同業者の言葉が気になったので、手持ちのブランクユニット4件でマグネットのギャップ(隙間)を測ってみました。

隙間ゲージを持っていないので、ボイスコイルセンタリングシム(厚さ0.2㎜)が何枚入るか行ってみました。

見た目、JBL 2115(LE8T)に隙間は、口径が小さい割に広い方で、約1.5㎜ありました。

同じ口径のD208はより狭く約1.3㎜でした。

両者の違いは0.2㎜ですが、この部分のこの差は、作業の難易度に大きく左右します。

結論的には、JBL LE8T 及び 2115 の隙間はけっして狭い方ではなくむしろ広い方でした。

従って、リコーン作業は、確かに技術は必要ですが、特に難しい作業ではないようです。

まず、一番狭い075です。 結果は0.8㎜でした。 やはりツィーターは狭いです。

2115です。 LE8-1は持っていますが、オリジナルですので、こちらの2115で計測しました。

このユニットは、ボイスコイル検査用です。

出荷する#1311-8ALボイスコイルを落とし込んで各種検査しています。

D208と比べても隙間が広いです。

因みにボイスコイルの厚さは、0.6~0.8㎜です。

従ってボイスコイルの厚さを0.7㎜とすると内外合わせて0.8㎜の余白が出来るわけで、特に作業が難しい訳では無いです。

JBL D208です。

このユニットのリコーンは、隙間が狭い為、難しいと思います。

ボイスコイルの厚さは、0.6~0.8㎜です。

最後は、JBL38㎝です。 やはり隙間が広めです。 広いから、作業が簡単になるというわけではありません。

今日からゴールデンウィークも後半ですね。本当に行楽に良い季節ですね。

予てから、自分の顔の不自然さを感じていました。

その不自然さというのは、加齢も原因なのですが、集合写真などを見ると、

自分だけ明らかに疲れて睡眠不足のような表情をしていました。

この原因をよく考えてみると、目の瞼が加齢で下がって眠い表情になっていることに気が付きました。

まず、医者探しですが、本来は眼科が担当になるのですが、美容整形に慣れていて、

設備とスタッフが優れている地元の大学病院の形成外科にお願い致しました。

入院一泊・手術1時間の行程です。手術内容は、簡単に説明すれば、両目をぱっちりとするものです。

瞼の余った皮膚組織を切り取り縫合するものです。

手術室は、別世界で、さすがに設備に大変お金が掛かっていると感じました。

ドアがすべて自動ドアで、3重になっていて、最後のドア内が手術室です。

スタッフも、このような簡単な部類の手術ですが、医師2名 看護師 5-6名のチームで 行われました。

部分麻酔なので、スタッフは少ないが、全身麻酔の場合は、10名以上になると言っていました。

手術中はテレビドラマのようなイメージです。

意識と視力は有るので目の前で切開や縫合しているのがよく分かりました。

手術は、麻酔注射が痛かったですが無事に終わりした。

眼瞼下垂は、疾患ですが、手術は完全に美容整形と思いました。

まだ術後ですので、両目が腫れて、縫合痕が残っているので痛々しいですが、明らかに目がぱっちりしています。

新しい顔を手に入れて、今後業務に邁進するつもりです。

今日から連休突入ですね。

新型コロナを巡る水際対策が29日午前0時に終了しました。

我々のような海外取引を行っている業者にとっては、たいへん朗報です。

これで、円高基調になれば更に海外に行き易くなります。

注文していたアルミ鋳造リアレッグが、鋳物業者から出来上がって来ました。

鋳型から外してサンダーで研磨した状態です。

少々バリも付いています。

取付穴あけ・研磨・塗装してから本体に取付可能になります。

1台当たり4個のリアレッグを取付けます。

センターには、8Mネジ用にタップでネジ切します。 高さ調整できるアジャスタブルレッグになります。

3ヶ所本体取付用のネジ穴を開けました。内部はこのようになっています。 オリジナルよりも少々肉厚になっています。

この金色のレッグを基にして、コピー品を鋳造しました。

左右箱とレフレクター板のすべての突板貼が完了致しました。

左箱です。

右箱です。

内部の写真です。 右側が上です。 設計図の通りに4ヶ所グルーブロックを取り付けています。

この箇所は、本体組立の最後に取り付けたパーツなので、未塗装です。

これから艶消し黒で塗装します。

ニスの濃淡があるのでムラになっていますが、今後解消します。

表面保護剤としてニスを塗布しています。このニスは、接着剤の接着力を阻害しないので安心して使用できます。

仮に水性塗料など不用意に塗布すると、水分が接着力を阻害して突板が浮き上がります。

細部の突板を貼っています。

残すは、左右箱の軒先3枚(左右6枚です。)

この部分は、突板が細いので、慎重に作業します。

接着剤が仕上げ面に付くと拙いので、かなりの量のマスキングテープを使用します。

軒先部分の3面をこれから貼ります。それで、突板貼りはすべて完了です。

このような角が正確に接合できれば、全体的評価が上がります。

この箇所も、よく目に付く箇所なので、慎重に作業を行います。

この部分は、大きめに貼っていますので、後で適正にカットします。

リフレクター板は、貼り終わりました。再下部にフェルトを貼り、サイズ調整すれば、このパーツは完成です。

第7ロット 19台目 突板貼りました。

パラゴンレプリカで一番広い面は中央のリフレクター板です。

次に広い面は、左右箱の天板です。 この3面に突板を貼りました。

いつものことですが、広い面の突板貼りは難しい作業です。

細心の注意で気合い入れて、迅速に作業します。糊が半乾きの状態ですから、よく接着します。

従って、位置決めを誤ると突板などが使用できなくなります。 接着不良の浮き上がりも要注意です。

浮き上がりは、水分が大敵です。 つまり突板が水分を吸収して膨張することが浮き上がりの原因です。

杢目の連続性も重視しています。左右箱の接合部は杢目が流れていませんが、左右がミラーイメージ(ブック貼)になるように

貼っています。

天板と側板は、木目が連続するように貼っています。

リフレクター板を差し込む箇所です。この部分のみは、狭くて曲面ですのでトリマーでカットしています。

これまでに制作した パラゴンレプリカは、既に18台です。(19台目制作中)

お客様個人で音楽を楽まれている他、飲食店等のような業務用でご使用例が数件ございます。

今回は、ライブハウスで、ご使用されているお客様を紹介いたします。

久留米 BLACK WAVE のホームページです。

Twitterは以下です。

https://twitter.com/WAVEBLACK4

4月のライブハウスでのイベント スケジュールです。

https://www.blackwave.jp/#toppageEventSchedule

パラゴンレプリカの紹介ページです。

https://www.blackwave.jp/archives/information/632

クラシックからジャズ・ポップスとあらゆるジャンルの音楽大好きなオーナー様です。

また、音楽の本職はドラマーをされています。

ライブハウスやパラゴンレプリカについてお問合せの場合は、代表者の黒岩 公輔 様

(メルアド:kurojazzdrum@gmail.com)にご遠慮なくお問合せ下さい。

連絡先等

BLACK WAVE

営業時間18:00~24:00(ライブ、イベント時は変更あり)

火曜日定休

福岡県久留米市日吉町14-22プリンス会館3F

携帯#090-6003-1685(黒岩様)

フロントレッグの上部を粗削りしました。粗削りは、アウトラインの可否を決める大事な工程です。なるべく左右前後対称になるように

ひな型を基礎にして削りました。

今回は、上部を太めに削ってみました。右の2本は、前回ロットの制作分です。 今回分に比較してやや細身です。

上下のレッグですが、これから本削りです。歩留まりが悪くて1/3くらいは、削りカスになります。