月別一覧

私が店長です

店長&スタッフ日記

1360件

大晦日の日、塗装はじめました。

HVLP(低圧ガン)でスプレーしたのですが、選定した塗料が性能が良かったようで、満足いく仕上がりでした。

仕上がりが、落ち着いた艶消し黒で少々高級感もあります。

塗料のレベリングが良くて、しかも垂直面でも液垂れしないので今後の塗装が楽しみです。

全体にサンドペーパーをかけて塗装準備しています。

パラゴンの場合、巨体ですが、塗装作業は、メトロゴンより易しいと思っています。

つまりパラゴンは、水平面が多く、垂直面が側板のみですので、 ペンキ塗布が少し易しいのです。

ここで言ってることは、仕上げ面のことです。艶消し黒に塗布する面は、除外して言及しています。

センターのリフレクター板は、取り外せますので、水平にして作業できます。

といってもかなり塗布する面が広いので準備から手間がかかります。

一方メトロゴンは、水平面には、モールディングが有り、ペンキ塗布には邪魔になります。

また、垂直面が多いので均一にペンキを塗布することが難しいのです。

今日も朝からひたすらパラゴンの躯体にシーラーをブラシで塗布しました。

シーラーを塗布すると、色が濃くなります。未塗装の手前のリフレクター板は、まだ白いです。

パラゴンの躯体の木材が湿気を吸いこんで音質が重くなるのは避けなければいけないので、全体にシーラーを塗布しています。

本日注文していたシーラーが届いたので、ブラシをもって塗布しました。

水性のシーラーで木材塗料専業メーカーの塗りやすいものです。

この工程は、オリジナルの設計図にありませんが、日本国内でパラゴンを鳴らす場合は、重要な工程であると思っています。

前回製作したメトロゴンも同じくすべてにシーラーを施しています。

明日以降この地道な作業が続きます。

内部や後部を艶消し黒に塗装するための準備を黙々としています。

特に地味な作業ですので、広報するようなことはありません。

メトロゴンの切り出した天板がありましたので、パラゴンの天板と比較してみました。

この比較でメトロゴンは、小さく見えますが、部屋に入れると巨大です。

さらにパラゴンは巨大です。

直接大きさを比較することは、非常に珍しいと思います。

奥行きは、ほぼ同じですが、横幅がご覧のようにかなりパラゴンの方が大きいです。両方ともセンターを合わせています。

メトロゴンは、天板の周囲にモールディングが付きますので、正確を期すために約3センチの板を置いて比較しています。

センター合わせで、片側のボックスで横幅が約40㎝違います。なお、メトロゴンの天板は、切込みを既に入れています。

中央のリフレクター板付近です。やはりパラゴンの方が奥行きやボリュウムがあることがよくわかります。

なお、両方ともリフレクター板が付きます。

左に寄せての比較です。なお後方にパラゴンの底板が見えています。

パラゴンの方が、幅で約80㎝大きいです。メトロゴンは、ワンピースボックスで、パラゴンは、2分割

ボックスです。メトロゴンの箱もかなり巨大であることがわかります。

今日は、ボックス各所のネジ穴の穴埋めとべニアのカットを行いました。

パラゴンの場合、経済的に各パーツのカットが出来ました。

躯体は巨大ですが、四角形、長方形のパーツが多くて、意外と歩留まりが良いのです。

高価なべニアですから、少しでも有効に使用しないともったいないです。

パラゴンに比較して メトロゴンは、変形パーツが多くその分歩留まりが悪いのです。

作業するために大きいパラゴンの箱を何度もひっくり返します。

天板を横にしたところです。今日は、この状態で前面の曲面パネルを取り付けました。

パラゴンの幅は、267㎝です。

底板です。底板は、高さが均一ではありませんので均一にするためスペーサーを付けています。(細長い板のこと)

黒い点にみえるのは、木ネジの頭です。ランダムに木ネジを打ち込んでいるように見えますが、そうではありません。

設計図通り正確に打ち込んでいます。

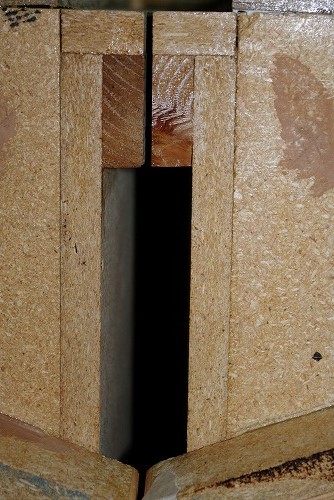

左右のボックスの境目です。ご覧のように約38ミリの空間を作って、左右の音が干渉しないように

設計しています。

今日は、パラゴンのウーハー バックキャビティ をご紹介いたします。

三角柱に近い形状の密閉空間です。

パラゴンのウーハーは、フロントロードホーンです。

したがって、後ろに向かって音は出ないのですが、前と同じように後ろにも強烈な音圧を受ける箇所です。

一番音圧を受ける裏蓋は、厚さ13ミリ針葉樹合板と19ミリパーチクルボードの2枚重ね(厚さ32ミリ)で製作しています。

容積は、内寸で約55㍑です。

右側 ボックスのバックキャビティ です。左側の太い米松材で密閉空間を形成する巧妙な設計です。

通常の裏蓋です。2枚重ねの厚さ32ミリの厚くて重い裏蓋です。ネットワーク2個装備出来ます。

K145ウーハー用の裏蓋です。K145は、40センチ口径で少し大きいので、裏蓋を削って装着できるように

改造しています。

接着剤が乾いていませんが、米松材の太い支柱を取り付けました。

パラゴンが2重構造であることが良くわかると思います。

パラゴン レプリカ製作の製作をしていますが、その感想を書きます。

以前に製作したエベレストのレプリカと比べて、パラゴンの方は、どうも、箱を鳴らして音造りしているように思えます。

エベレストの場合は、巨体ですが、箱が鳴らないように補強しました。

それでも、巨体ゆえに鳴きを完全み押さえることは不可能です。

パラゴンの場合は、壁の厚さが、57ミリの箇所もありますが、たった12ミリの箇所があります。

低音ホーンロードのアウターホーンが、厚さ12ミリです。

設計図通りに製作していますが、手で叩いても よく響きます。

ここが割合よく鳴くので、パラゴンの音は、ホーンくさいと言われるのでしょう。

それも含めてパラゴンの音なので、 早く完成して聴きたいです。

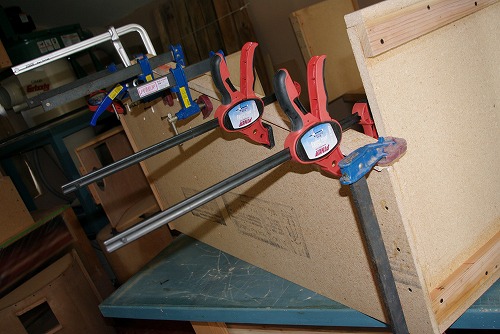

組立で活躍したピエール クランプ スタンド

曲面のアウターホーンを後ろから見たところ。曲面の厚さは、12ミリです。

現在の作業場です。

ここまで組立が進むと躯体が重くなるので、動かす作業が困難になります。

それでも躯体を横にしたり、裏返したりしなければならず、一つ一つの作業にスペースも必要です。

作業場を以前に整頓しましたが、すでに満杯状態です。

スペースがないので、テーブルソーの上にも片側のボックスを載せています。

左側の組立専用台は、長さが270㎝ありますが、パラゴン一組載せています。

天板を接着しています。長さ150㎝ のクランプ1本と長さ125㎝のパラレルクランプ2本使用して確りと固定して

接着しています。

今日は、天板を取り付ける工程を行っていますが、接着剤塗布の箇所が広く多いので、予定より作業が遅れました。

たびたび述べていますが、パラゴンの設計は本当に天才的だと思います。

設計図の通りパーツをカットすれば、誰にでも製作可能です。

複雑な形状のパーツがあってお互いのパーツがうまく接合するか心配でしたが、組立てみて問題ありませんでした。

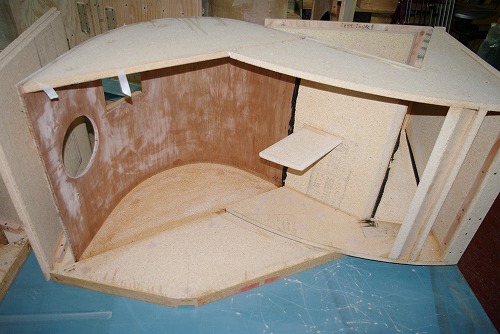

パラゴンは2重構造です。 天板を取り付けてない状態です。裏蓋は取り付けています。

下にみえる板がバッフル板です。設計図の通り正確ににカットしているので隙間がありません。

ここは、低音ホーンの折り曲げ部分ですが、ここも隙間なく接合しました・

正面からです。色が付いている箇所は、表面仕上げの途中です。前の曲面パネルの取付けはこれからです。

パラゴンの低音ホーンロードの中程の写真で中々見ることが出来ない内部を説明します。

写真は、低音ホーンのちょうど中程です。

底の部分を見ると一部がなんと3層(厚さ57ミリ)になっていることがわかります。

全体が3層になっているのではなく 2層や単層のところもあります。

中段には、セパレーターがついています。

上部は、さらに天板が乗りますので2層(厚さ38ミリ)になります。

また、左側にカーブした板を取り付けます。

左下のカーブした溝にリフレクター板を差し込んで固定させます。

オリジナルのパラゴンは、仕上げについてです。

突板を貼っている部分、艶消しクロの塗装の部分、なにも塗装していない(?)部分の三つの分けられると思います。

このうちなにも塗装していない(?)部分は、底板の裏側部分です。

確認した訳ではありませんが、透明の塗料を塗布している可能性も十分あります。

もしそこに塗装等していなければ湿気が入って部材が弱ることも考えられます。

そうすれば音にも大きく影響するので、やはりそこは、手を抜かず確りとニスやラッカーを塗布されていたと思われます。

そこで、今回のレプリカ製作も確りと湿気対策の為に箱をひっくり返して、シール剤を塗布しています。

お客様が、パラゴン レプリカ製作の作業場に見学にみえましたので、リフレクター板を取り付けてパラゴンらしくしてみました。

左右のボックスを並べると横幅268センチで巨大です。

白く見える箇所は、表面処理の為に パテを塗布している為です。

アウターホーンのお化粧をしています。

パラゴンは、外側の木目も美しいのですが、アウターホーン(正面から見える黒い部分)もマットブラック(艶消し黒)で丁寧に仕上げられています。

オリジナルの質感を出すように製作中です。

いつも感心するのですが、低音ホーンの設計の素晴らしさについてです。

コンピューターやCADがない時代にこれほど正確に製図が出来たことが驚きなのです。

やはりあの時代のJBLのエンジニア は優秀だったのです。

組立て途中の低音ホーン スロート部です。正確にラッパ状に広がっていくことが分かります。

手前側に取り付ける丸いホーンロードは取り付けていません。

ご覧のように、設計図とおりカットすればピッタリ納まります。

この部分の設計は、平面を組み合わせていますが、其々の角度計算など

相当困難だったと思われますが、素晴らしい設計です。

パラゴン レプリカ製作は、接着剤と木ネジの併用です。

その場合、重要なことは、必ずクランプで固定してから、接着剤と木ネジの併用で組立しています。

仮にクランピングを省略して接着した場合に、接着面の空洞が出来たり、接着不良がある場合は、音質に悪影響を与えるからです。

クランプする時間は短いのですが、必ずクランプして面と面の間に空洞を作らないように製作しています。

このように天井の反力を利用してクランピングすることも多いです。

DD55000 エベレスト レプリカ のユニットのメンテとグレードアップを行いました。

問題なかったのですが、2405 ツイーターと2420ドライバーを外して、点検しました。

2420は、ダイアフラムを外してその後センター出しを行い再装着しました。

あるお客様から頂いた㊙黒い塗布剤をダイアフラムに塗布しました。

次に2405は、ダイアフラムをそのままに、同じように㊙黒い塗布剤を隅々まで確り塗布しました。

K145ウーハーにも、コーン紙前面に塗布しました。

ユニットをすべて取り付けて数時間の試聴の感想です。

不思議ですが以前よりも音が良くなっています。

まず高音は、音量が大きくなったように感じ、クリアーになりました。

中音は、倍音が良く聞こえるようになりボーカルが良くなったようです。

低音は、さらに低い方にレンジが伸びたように感じます。

黒い墨のようなものを塗布することに抵抗はありましたが、結果的に良かったと思います。

2420のギャップの清掃です。

㊙黒い塗布剤を塗布したところです。金属にもはじかず塗りやすいです。 シムを入れてセンタリングを行って

います。

端子はEBY製、リード線は、ウエスタンの単線に変更しています。

左は、1995年製 オリジナル(?)だと思います。右は、2005年製 社外品です。数年前にオークションで落札してから

中を開けずそのまま使用していました。両方とも良いおとが出ていましたのでダイアフラムが統一していない

ことに気付きませんでした。 この後リングラジエーターにも塗布しました。

残りのボックスの組立てを行なっています。

広い作業スペースを確保できましたのでストレスなく作業しています。

今日気が付いたのですが、左右の箱を接合している箇所に厚さ38ミリの空洞が出来ます。

パラゴンの場合、強力な38㎝ウーハーは隣接ししかも、両方ウーハーが内側に向けて音を発生する構造になっています。

従って、左右の音の混濁を防ぐために設けられた空洞だと思います。

この巧みな設計を発案した当時の設計者に敬意を表します。

右と左のボックス接合部を後方から見たところです。まだ左側のボックスは、組立て未了です。

このように空洞が出来ます。なお天板が付きますので完全に締められます。

ウーハーのホーンロードの入り口です。音は、向こう側の壁に反射してほぼ直角に右側に回り込んで

広いホーンの出口に出ます。

右側のボックスの接合部です。「コ」の字のフレームがみえると思いますがそれに囲まれた箇所が空洞になります。

左右のボックスの接合部を離したところです。音が混濁しないような巧みな設計です。

しばらく製作が中断していましたが、再開です。

片方のボックスの組立の要領を確認したところで中断して、工房の整理整頓を行って いました。

パラゴンは、片方のボックスだけで500㍑以上の容積がありますので作業スペースの確保が、今後の作業に重要と考えています。

したがって固定の作業テーブルを2面増設しました。

また組立に欠かせないクランプのスタンドも導入しました。

やはり製作物に転がして横付け出来ますので非常に便利です。

右奥、左奥が増設した、固定テーブルです。 片方のボックスを組立てられる十分なスペースがあります。

中央は、ピエール クランプ用 スタンドです。キャスターが付いていますので、どこにでも転がして横付け

出来ます。

ボックスの組立が多いので平行クランプを愛用しています。特にこのクランプは、面と面で締まるので

直角の箱物の製作に最適です。接合箇所は、必ず接着剤と木ネジの併用ですから、割合クランプタイムは、

短いです。

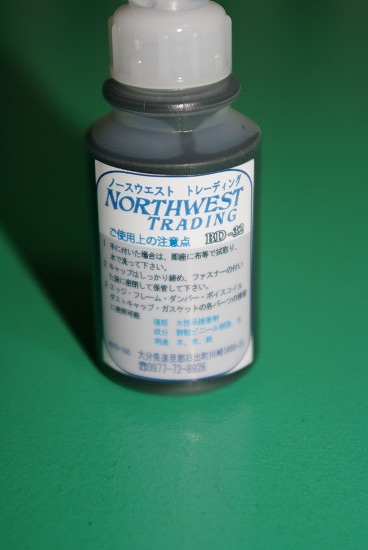

新製品 黒色万能ボンド BD 32 20グラム 近日発売予定です。

スピーカーの修理業界では、DBボンドはかなり有名ですが、この 黒色万能接着剤 BD-32は、更に優秀です。

近日中に販売開始致します。20グラム500円です。

ボトルは従来のWD-32と同じです。