月別一覧

私が店長です

店長&スタッフ日記

1360件

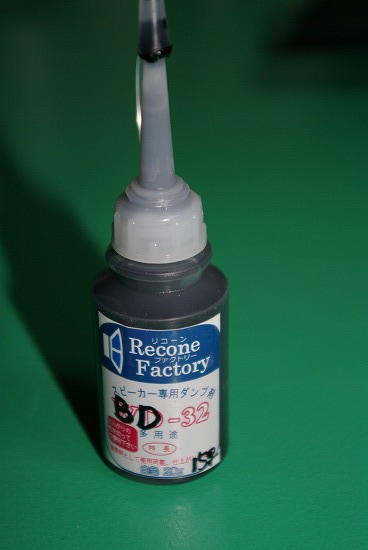

万能ボンド BD-32の接着試験を行いました。

今日は、ダストキャップとコーン紙の接着を試験しました。

粘度がちょうど良いので 塗りやすいです。DBボンドには、申し訳ありませんが、より使い易いです。

DBは、どうしても最後に接着剤を切ろうとしても、糸を引きます。BD-32は、糸を引きません。

DBは、油性溶剤の匂いがしますが、BD-32は、水性で無臭です。

DBは、一度塗布すると修正ができませんが、BD-32は、水性ですので水にしませた綿棒などで拭き取ることが可能です。

新製品 BD-32 黒色万能接着剤

紙キャップ に紙コーン紙の接着です。1ミリ以下の隙間ならば問題なく接着できます。乾燥すると少し痩せます。水性ですが、乾くと艶がある黒色になります。

アルミキャップに紙コーン紙の接着です。アルミにも隙間なく接着できます。

紙キャップと紙コーンを内側から見たところです。隙間は見当たらないようです。

やり過ぎとは思いましたが、水漏れ実験してみました。10分以上水漏れ無しでしたが、やはり水性接着剤ですので、

それ以降は、接着剤が溶けて漏れました。しかし音漏れを防ぐという意味では、優秀な接着力です。

リコーンやエッジ交換作業に使用できる万能黒色ボンドの試験中です。

結果が良好であれば近日中に販売いたします。

製品の概要としては、水性で、この1本あれば、スピーカー修理のどの箇所にも適応する万能接着剤です。

水性で扱いやすく、シンナーのような匂いが無いのが大きな特色です。

1本で万能ですからお値段もお手頃です。

DBボンドのように「糸引き」もありません。

新製品は、BD32です。現在接着力や、痩せ度合など確認中です。

パラゴンの再現をしていますが、入手できないパーツもあります。

パラゴンの片方で3本あるレッグのうち、後方の2本も同様なものを入手することが難しいです。

この度、サイズ的に同様なものを入荷しました。

形状が違いますが、色、サイズ、機能などは、ほぼ同等です。

材質はプラスチックと金属製で耐荷重900㎏超で高さが100ミリ〜140ミリです。重さ250グラムで

ガッチリしています。高さ調整が可能です。縮めた状態です。

伸ばした状態です。色は、目立たない艶消し黒です。

パラゴンは、外見からはよく見えませんが、素晴らしい低音ホーンを内部に有しています。

よくもこのような形状のホーンをあの箱型に組み込んだものだと製作しながら思いました。

ウーハーの音の入口からホーンの出口まで、見事なラッパな形状なのです。

設計が天才的で、 寸法を正確に出して見事に折り曲げているところが、独創的です。

60年前に天才がいて、真似できないデザインで、音でも感動を与えれる名器を製作したことは、驚くべきことですね。

最近製作作業が進んでいません。

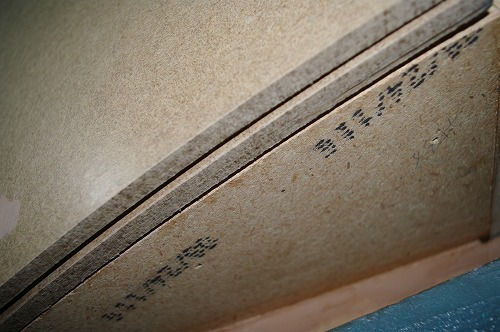

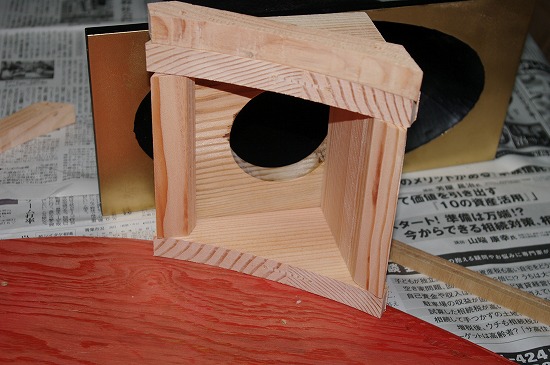

低音ホーンの入口バッフル板です。上下に滑り台ような板で入口を絞っています。

ホーンの中ごろです。壁に板を立てて次第にホーンロードを広げています。ここの設計が巧妙です。

同じところですが下の部分をズームしてみました。隙間なく組立ました。

ここが音の出口です。ラッパ状になっていますからこの部分が当然一番広いです。

フロントの一部分を除いてほぼ組立が終わりました。後ろからの写真です。

裏蓋は付けていない写真です。

隙間なく組立しています。

米松材のピラー(柱)で、ウーハーボックスの一部を形成します。

裏蓋です。LX5とN7000の開口を設けています。13ミリ+19ミリの32ミリ厚のずっしり重い裏蓋です。

裏蓋を取り付けたところです。ウーハーボックスは、約56リットル(内寸)です。LE8 Tがちょうど良いくらい

の容積です。因みにパラゴン片側あたり527リットル(外寸 箱のみ寸法で足等は含まれず)で巨大な箱に

なります。

このようにカバーしています。

厚さ32ミリの裏蓋のネットワーク開口部です。

本日も組立しました。

JBLのオリジンナル設計図でほぼすべてのパーツを材料からをカットして組立しています。

設計図は、正確と思っていましたか2〜3のパーツでサイズ誤り等ありました。

私のカットミスもありましたので、今日はそれを修正していました。

本当に実際作ってみないとこのような不都合は、わからないです。

それにしても、パラゴンになると接着剤を大量に消費します。

3種類の接着剤を使用していますが、使用量はメトロゴンの比ではありません。

メトロゴンでは、線と線の接着でしたが、パラゴンの場合は、面と面の接着も多いからです。

あのボックスの中にインナーホーンとアウターホーンが入っているため、それを外皮で覆う2重構造だからです。

組立が進みました。まだ完成していませんが、良い感じで製作は進んでいます。

インナーホーン内部です。殆ど隙間なく組立しています。

バッフル板

アウターホーンと底板の接合部分です。

フロント部分を下から見たところです。左が、リフレクター板 厚さ9.5ミリ、その右インナーホーン壁 厚さ

13ミリです。2重構造で厚み確保しています。

リフレクター板の上部裏側です。厚い部分で引っかかるように設計されています。

リフレクター板の裏側です。

木ネジが見立ますが、設計図の通り製作しています。

左側のボックスのみ組立順を確認しながら組立ています。

左側がバッフル板でホーンの入口です。滑り台のような板を付けて絞っています。

ご覧のように正確にカットしているので隙間がなく組立しています。

飛行機のウイングのような形状のセパレーターです。インナーホーンの中程に取り付けています。

音質に影響しないと思いますが、箱の補強には有効でしょう。

接着剤と木ネジを併用して本格的組立てを行なっています。

前回もお話したように、設計図に組立て手順は記載がありません。

パーツの配置が複雑で、ポイントになるパーツの取付位置が少しでも ずれると、後で付けるパーツも大きな影響を受けます。

だから試行錯誤で慎重に行っています。

本来ならば、複数台同時に組立てした方が効率が良いのですが、とりあえず左側のボックスを完全に組立てようとしています。

下の写真は、底板のグルーブロックです。このようにパラゴンは、外周にグルーブロックを装着しています。

メトロゴンには、採用していないグルーブロックです。やはり設計者が異なるからこのように細部が違うのです。

昨日から、接着剤と木ネジを併用して、仮組立ではなく、本組立を行っています。

これまで本組立が出来なかった理由は、本体が複雑すぎて、どこから組立してよいか判断がつかなかったからです。

設計図はありますが、組立手順は書いていません。

JBLの職人に会えるならば、お金を出してもノウハウを聞きたいくらいです。

設計図があってもオリジナルと同じものを作ることは難しいです。

さて、パラゴンは、大きいので細部は大雑把だと思われがちですが、実は精巧に設計されています。

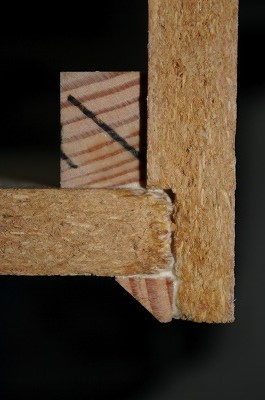

その例として板と板の接合部分 をお見せします。

右の箱の角です。板の一方約6ミリ削ってから、片方を接合しています。さらに、上下にクリート(角木)を取り付けて木ネジと接着剤

で固定しています。非常に 強固にしています。

下から見たところです。

アウターホーンに設計図通りにネジ穴を開けたり、小部品を取りつけて、本体取付の準備を行いました。

左右のアウターホーンは、ミラーイメージで全く同じように製作しています。

075のハウジングは、この棚にのせて設置します。

接着剤が乾いていませんが、075ハウジングを置いたところです。本来木ネジ留めで着脱可能です。

隙間がある理由は、ハウジング全体に黒いネットをかぶせるようになっているので、開口が大き目になっています。

内側からの写真です。

アウターホーンを確りと接着しました。

音漏れがあるとまずい箇所なので、曲面は特に隙間ができないように丁寧に木ネジと接着剤の併用で製作しています。

右チャンネルのアウターホーンです。375ドライバーと075ツイーターを取り付けるための開口を設けています。

このように全く隙間が無いように板を曲げて接着しました。

内部から見たところです。全く隙間なく板を曲げて接着しています。おそらく水漏れもしないと思います。

075用のハウジングを製作いました。

アウターホーンにこのように取り付けます。

アウターホーンの内側から見た075のハウジングです。少し余裕があるのは、黒いネットをかぶせて設置するため

です。

アウターホーンを取り付けてみました。本式の接着ではなく今日も 仮組立です。

アウターホーンは右用ですが、裏返して左に入れてサイズ確認をしています。ピッタリでした。

やはり ここまで組み立てるとかなり大きい躯体になります。

針葉樹合板の裏蓋も取り付けました。

フロントからウーハーボックスを撮影してみました。下の開口は、ネットワーク用です。

先週は、このパラゴンレプリカ製作でも多用しているピエールクランプの営業で出張しまして今週から製作再開です。

アウターホーンを仮組立ました。

ポイントは、曲面のカーブがかなりきついので板を曲げるのに大変苦労しました。

これは、右チャネルのアウターホーンです。

丸い穴は、375用、四角の開口は、075用です。

TAD 4001とホーンの実寸板を置くとこんな感じです。

ようやく先日曲げたリフレクターパネルを設計図通りにカットして、本体に仮組立してみました。

やはり大きいので扱いが容易ではありません。

左側のみ仮組立しています。

リフレクター板は、底板に切り込みがあってそこに突っ込むように設計されています。

リフレクター単独の写真です。

見えにくいですが、リフレクター版の底辺は、本体に適合させる為に切り込みを入れています。

リフレクター板の厚さは、9.5ミリです。厚くないのですが、大きいのでかなりの重さです。

営業活動に忙しく、パラゴンレプリカの製作が進んでいません。

今日は、先週に曲げたインナーホーンパネルのカットをしましたので本体に仮組立してみました。

中央のレフレクター板の後ろにあり、外から全く見えないパーツですが。

本体の壁となる重要なパーツの一つです。厚さは、13ミリで、前のリフレクター板が9ミリですから合わせると

21mになり厚い曲げ合板になります。

型の製作から始めて、その型で3種類の曲面を製作するまでなんと2ヶ月も要してしまいました。

今日全ての曲面が仕上がりました。

とは言っても、これからまだ本体に組込めるように正確にカットしなければいけません。

この3種類の曲面のうちアウターホーン用の曲面には、375用開口と075ツイーターの用開口を加工する必要が

あります。JBLオリジナルの設計図では、その両方の開口の位置と大きさが明示されていますが、このレプリカ製作

では、375Ⅱ換えて奥行の長いTAD4001ドライバーを取り付けられるようにサイズ変更があります。

従って、この二つの開口位置決めは慎重に時間をかけて行いたいと思っています。

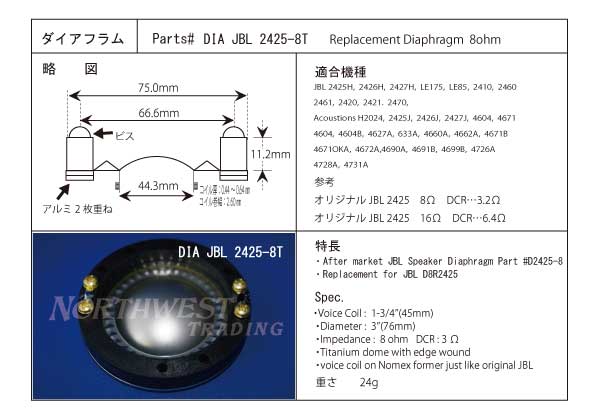

エベレスト レプリカのドライバーは2420で、中にチタンダイアフラム(純正品ではありません。)が入っています。

左側からある音域の時だけ歪み音が聴こえます。

思い切って交換することにしました。

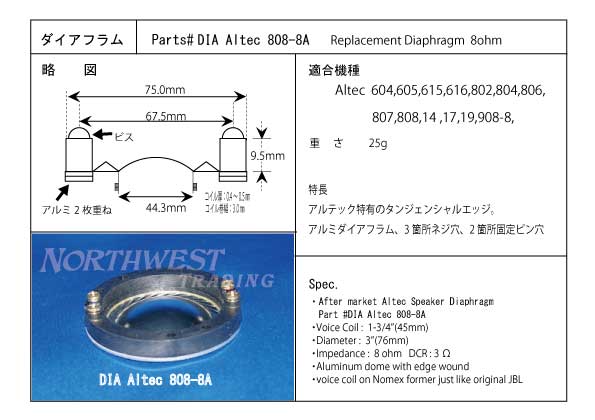

昨日の日記にも紹介しましたが、アルミダイアフラムに交換したくてアルテック用を2420に装着しました。

これが従来のチタンダイアフラムです。因みにリード線は、ウエスタンの単線に交換しています。

左が従来のチタンダイアフラムです。なんと4Ω仕様でした。ドライバーの内部を開けたことがなかったので

気が付きませんでした。右は、新しいアルテック用 アルミダイアフラムです。ご覧のように、フレーム等は、

全く同サイズです。ピンの位置も全く同じです。

センタリング用のシムを東西南北に置いて、調整行い、その後、引き抜きますした、

DD55000 エベレストレプリカの2420ドライバーの片方の音が、ある音程で歪むのが気になっていました。

そこで思い切ってダイアフラムを交換することにしました。

以前、お客様から当社取り扱いのJBL用、 アルテック用の45ミリダイアフラムは互換性が有りますかというお問い合わせがあり返答を保留していましたので、この件も確かめる為に アルテック用に交換したのです。

結果はピッタリ全く問題なく装着出来ました。

音も新品にもかかわらず、前のチタンに比べ音質が明るく歯切れが良くなった気がします。

好きな音質になりました。

JBL用ダイアフラムとしては、チタンが多いのですが、必ずしも音質が良くないという方は一度アルミダイアフラムに交換されては如何でしょうか。

JBL 用 アルテック用として下記のダイアフラムを販売していますが、両者ともサイズが全く同じで互換性が有ります。

今後は、JBL,アルテック共通パーツとして販売致します。

下記の808用 ダイアフラムは、タンジェンシャルエッジで、アルテック特有であると記載していますが、JBL4345の

2420ドライバーには、このタンジェンシャルエッジ付アルミダイアフラムが当時のSS誌の姉妹誌に掲載がありました。

実際の交換の手順等は、は、日を改めて行います。