月別一覧

私が店長です

店長&スタッフ日記

1358件

用事が多くて落ち着いて製作が出来ない日が続いています。

そんな折に かつて制作したパラゴンレプリカが訳があって戻って来ました。

当初は、倉庫で保管のつもりでしたが、鳴らしてあげれば、パラゴンレプリカも生きると思いリスニングルームに設置しました。

第一印象は、やはりその巨大さです。 すごい存在感があります。 横になんと長いのかという印象です。

工房で同時に3台製作していますが、その大きさはあまり感じないのですが、リスニングルームに入れると格別にその存在感を感じます。

ウーハーは、130A(150-4Cモドキに改造)で、ドライバー TAD 4001です。 まだ結線していません。

お客様のもとで、約5年間 使用されたものです。 何処が劣化したのか、キズは付きやすいのか、突板の接着はどうかなど

今後の製作の良い参考になります。

戻ってきたパラゴンレプリカを観察すると、制作当時の苦心が思い出されます。

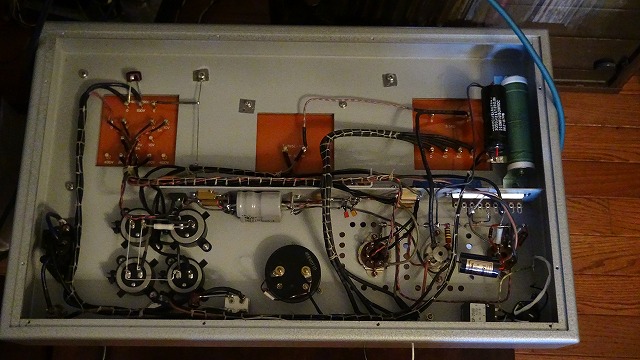

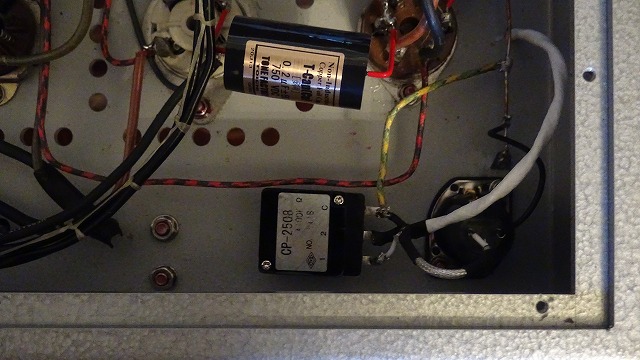

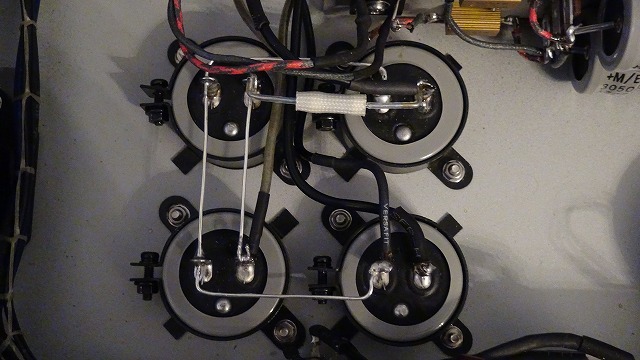

☆☆300Bシングルアンプ製作プロジェクト☆☆ 部品交換完了しました。

今回の部品交換等は次の4ヶ所です。

1 電解コンデンサーの交換 5U4G保護のために、22μFのフィルムコンデンサーに交換しました。

2 カップリングコンデンサーの交換

3 入力ボリュームの交換

4 電流計回路に抵抗を組入れ

交換後の写真です。既にスピーカーに繋いで、鳴らしています。 いい感じです。まだ一聴したところですが、低音のレンジ拡大・音場の広がり・音のメリハリ等が明らかに改善されたようです。 また聴きたくなる音なので良くなったのには間違いないです。

カップリングコンデンサーは、T-CAP のフィルムコンデンサーです。 入力ボリュームは、東京光音製です。

コンデンサーは、すべてT-CAP に統一しました。 以前は、47μF⇒47μF⇒47μF⇒180μFでしたが、

変更後は、22μF⇒47μF⇒47μF⇒47μFです。容量を、5U4G保護のために減少させましたが、聴感上は低域レンジが

広がり、弾む低音になったようです。

昨年 5月末に完成した 300Bシングルアンプ です。

約一年間、メインアンプとして試聴してきました。

その間、音には、満足できない部分もありましたが、ガリボリュームである欠点を除き、全く安定した作動状況でした。

ファイメット出力トランスの実力を追い求めて、部品換装を思い立ちました。新品ボリュームにも拘わらずガリが酷いことも、部品換装の理由です。

アンプがかなり重いので気軽に出来る部品交換ではありません。

オーディオ専科 森川忠勇 先生の設計記事(MJ誌)で製作したものです。 オーディオ専科でも販売されていた300Bシングル

アンプです。

真空管は、RCA 6C6, 桂光 300B、RCA 5U4G です。 やはり本物のWE 300Bが欲しいところですね。

コンデンサーは、47μFのものを1本残して残り3本は入れ替えます。

内部は、高熱に晒されるので、パーツ劣化が心配でしたが、特に問題点はありませんでした。

シャーシが大きいので、配線がスカスカです。

新たに取り付けるパーツです。

アリゾナで購入したPEC の新品ボリュームのガリに懲りたので、どれも日本製の高信頼パーツを選びました。

左から、カップリングコンデンサ、整流用フィルムコンデンサ、インプットボリューム用です。

商品解説 アルテックALTEC 515(A)と 515B キットの違いについてです。

基本的な違いは、515(A)の方は、フィックストエッジ付き(紙一体型コーン紙)です。

一方 515B の方は、薄い4山のクロスエッジです。

そして、ダストキャップのセンター穴の口径が515(A)は小さくて、515Bの方が大きいのです。

515(A)用キットです。 コーン紙X2、ダンパーX2、ダストキャップX2、ボイスコイルX2、ガスケットX2です。写真に写っていませんが、

リード線X60㎝、ボイスコイルセンタリング用シムx4枚も付きます。

515(A)用フィックストエッジコーン紙、ダストキャップ等です。

515(A)用コーン紙です。 現時点の製造ロットのものは、やや薄くて、オリジナルに近いものです。

エージング期間が少し短くなりますね。

515B用キットです。

515B用キットのコーン紙とダストキャップです。

515B用コーン紙です。 薄い4山のクロスエッジが付いています。 コーン紙自体は厚くはないですが確りしています。

このコーン紙は、オリジナルとほぼ同じではないかと思っています。実は、以前にGREAT PLAINS AUDIO(アルテック事業継承社)の

パーツを見たときに、型番のこそ違いましたが、字体と材質全般に同じ物だったからです。

ダストキャップの開口の大きさが異なります。

左が515(A)用は、15㍉です。右の515B用は、27㍉です。どちらもメッシュクロス付です。

松山選手 マスターズ 制覇 おめでとうございます。 レジェンドになったジャンボ・青木・中嶋も達成できなかった快挙ですね。

テレビ解説の中嶋さんが号泣していたのが、この偉業を物語っています。

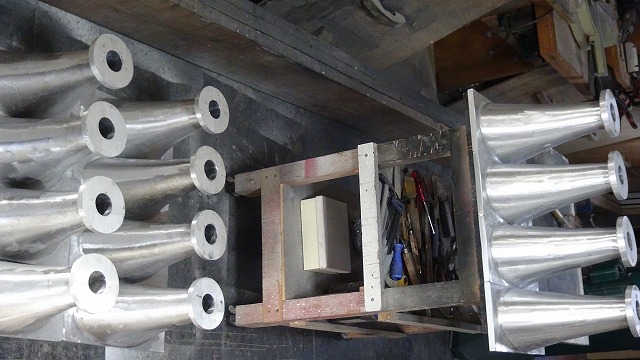

鋳物さんに外注していた次の製造ロット用のホーンと後脚が仕上がって来ました。全部で12個見えますが、左側の8個が今回入荷分です。 上の4個は加工中です。

加工中の4個です。 鋳型から取り出した鋳肌をサンドペーパーで研磨したので光っています。

更に工程を重ねてシュリンク塗装を行います。

後脚12個も仕上がって来ました。 後脚も同様に研磨して、アジャスタブルレッグ用のネジ穴を開ける加工が必要です。

右側が、鋳型用の見本です。見本は、オリジナルのコピー品ですが、肌が滑らかです。

内側も、右の見本の方が滑らかです。

先日に注文したネジ類が、早くも本日に届きました。

ネジの種類が多くて、もしも使用時に、不適合などあったら困るので、検品しました。

9台分のネジを購入したので当分ネジの欠品で困ることは無いでしょう。

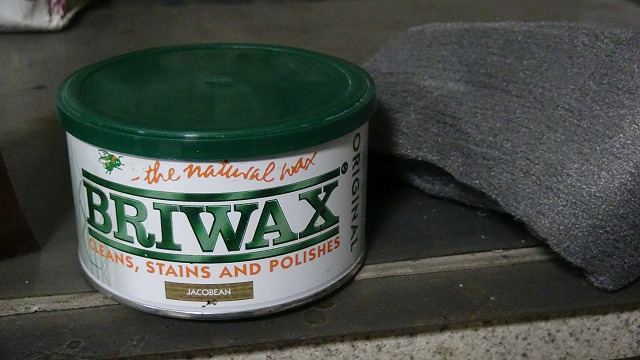

次に、新しい仕上げ方法を試してみました。 ブライワックスの試用です。

基本的に、ウォルナットの突板と同無垢材に塗布することになります。

ブライワックスは人気商品でカラーサンプルは沢山出回っていますが、

ウォルナット材に塗布したサンプルは見たことが無いので、実際に塗布してみたのです。

取り合えず4種類のカラーを入手してウォルナット材のサンプルに塗布してみました。

左からスパニッシュマホガニー、アンティークマホガニー、ウォルナット、ジャコビアン の4色です。

無垢材にも塗布してみました。 左からスパニッシュマホガニー、アンティークマホガニー、ウォルナットの3色です。

ブライワックスは、通常400㎖ 缶で販売されています。

昨日は、汚れ仕事でした。今日も同じ作業です。

パラゴンレプリカのボックスには、30箇所程、木ネジの頭をパテ等で隠さなければいけない箇所があります。

その研磨が、埃が出るので汚れ仕事になるのです。

木ネジの頭をパテで隠す作業は、意外と手間な作業です。

全く木ネジの位置が分からなくなるように隠すことは、一度の研磨で完了するものではなく、数回の研磨が必要なので手間なのです。

最近この手間な作業を少し楽にするサンドペーパーを導入したので、作業時間を少々カット出来ました。

又、その前は、作業を一切行わず、金属パーツ等注文を行いました。

いつもの材料の調達のための注文で簡単と思われますが、パーツ等の種類が多いので面倒なのです。

注文先の業者数は4社です。

まず、消耗品等(サンドペーパー・手鋸・フェルト・塗料)のオーダーを大手の通販ショップに注文しました。

次に、ワンオフ(既製品ではなくパラゴンレプリカ専用のオーダーパーツ)の金属パーツを金属加工業者にオーダーしました。

オーダー量は、9台分ですからかなりの量です。

次にネジ業者に、注文しました。ネジは、種類が多いですが既製品です。

ただし、アメリカのスピーカーを再現するのですからインチ規格(ウイットネジ)が多いです。 これも9台分オーダーしました。

最後は、金属素材の注文です。既製品を切ってもらい、当方で少し加工して使用するものです。

この中で、ネジ類の注文は、種類が非常に多くて、専門的で、その上、

数量の制約(少量の販売が不可のものがある)ので時間が掛かるのです。

今日も、昨日に引き続き、研磨の作業です。可能であれば、アルミホーンの研磨までできれば良いなと思っています。

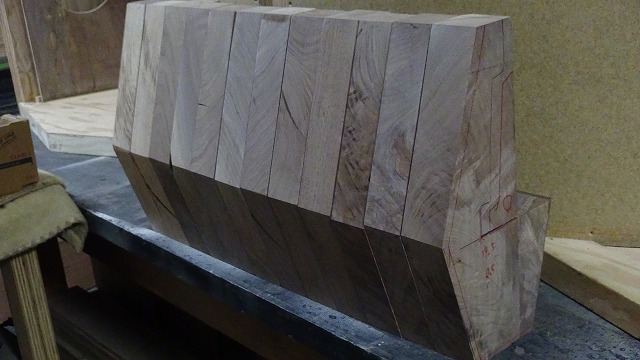

本日も昨日に引き続きフロントレッグ 下部の粗カットを行いました。

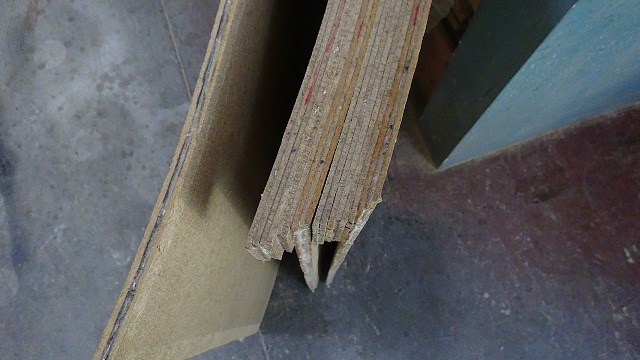

いつものことですが、フロントレッグの形状から非常に歩留まりの悪い粗カットになりました。

おそらく材の容積の約半分は、廃棄することになると思います。

6台分のフロントレッグ下部の材です。12本あります。技術はあまり必要なくて、よく切れる鋸が必要な作業です。

左の2本は、沢クルミ材で、色が黄色いです。 残りは、アメリカンウオルナット材です。

材料が直立していますが、削りの作業は、これからです。

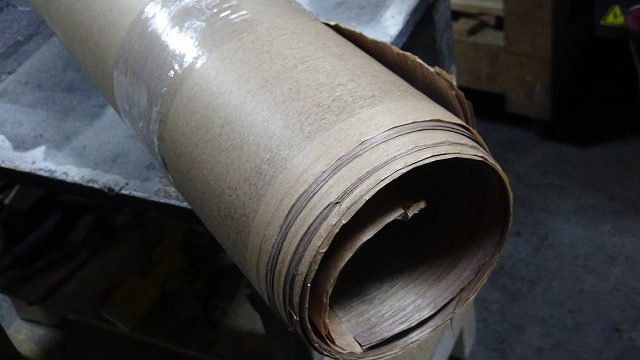

本日入荷しました突板5枚です.。すべてこのロットに使用します。

歩留まりが良くなるように、4枚(偶数枚)の突板原板を貼って頂くようにオーダーしました。

左右対称に貼る場合は、偶数貼りの方が都合が良いのです。貼り方は、本を開いたように左右対称になるブック貼りになっています。

同じ原木からカットした突板ですので、1枚見れば他の4枚の杢目の傾向は、全部見なくても分かるのです。

今日は、手鋸や鉋掛けを終日行っていましたので疲れました。

最終的に12本の前脚下部をウオルナットブロック材切り出しました。

これは、リーニールセンのジョインター プレーンといって、平らな接着面を出したいときに使用する長さ50㎝くらいの大きい鉋です。

理論上100㎝まで平らに削れます。

削ったウオルナットの板目です。いい感じの杢目が出ています。

削ったウオルナット材です。おそらく0.1~0.2㎜厚でしょう。

削りカスは、このようにクルクルと巻きついています。

フロントレッグは、単一の木材でも製作可能ですが、後の見えにくい部分は、木を継いでいます。JBL オリジナルも木の歩留まりを考慮して継いでいます。 厚さ63㎜以上で長さ400㎜ x 幅200㎜のブロック材の確保が難しいためです。

今日の作業の成果です。12本のフロントレッグの下部です。1本は接着でクランプしていますので写っていません。右の2本は

山梨県産の沢クルミ材で残りの10本は、アメリカンウオルナット材です。 同じクルミ系ですか色が明らかに違います。

接着を確実にするために、ご覧の通り1枚薄い木片を入れています。

仕事柄(輸入品販売業)世界の出来事で気になることが一つあります。

それは、スエズ運河の大型コンテナ船の座礁です。

この運行障害で荷物の入荷遅れが心配なのです。

下記のベッセルファインダーでスエズ運河を付近を見ると、地中海側と紅海側に多くの船が渋滞していることが良くわかります。

https://www.vesselfinder.com/

問題のエバーグリーンのコンテナ船は、紅海側の入口から近いところ運河を完全に塞ぐように座礁しています。

この大きなコンテナ船に、数隻の小さなタグボートのような船が群がって作業していることがリアルタイムで分かります。

そもそもスエズ運河は、150年前の明治維新ころに開通した旧い運河です。

400m・20万トン級の超大型コンテナ船が通行すること自体が無理があるようです。

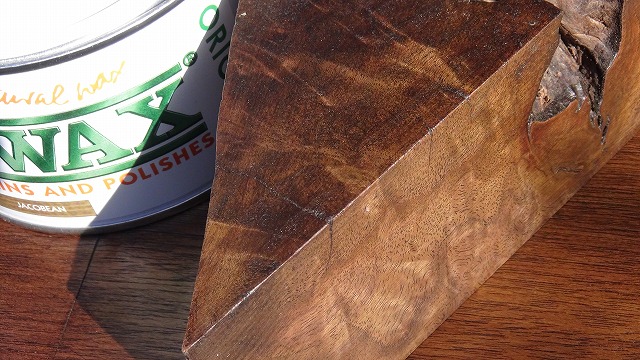

お客様のご要望でブライワックス (色:ジャコビアン)を試してみました。

使用方法は簡単で、研磨+塗布+磨き(詳しくは、メーカーHPを参照してください。)です。

結果は、良好です。

お客様に作業サンプルを送って判断してもらいます。

事前に突板にステインで着色していませんが、着色性は良好です。

肉眼では、この写真よりも濃ゆく見えます。 左は、ウオルナット無垢材です。

塗布していない箇所と比べて、着色は顕著です。

ベタツキは全くありません。 高価ですが、評判通りの仕上げが可能です。

突板の境目は、サンプルのため雑に合わせただけです。ウオルナット無垢材は、杢目が真直ぐなところ着色しています。

こちらのウオルナット無垢材は、杢目がうねったところを着色しています。

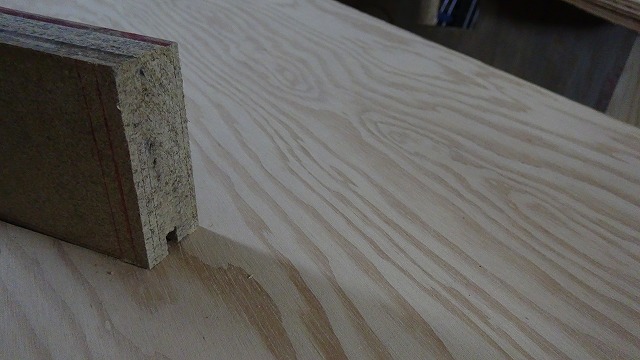

リフレクター板の調整を行ないました。

調整といっても本体にピッタリと装着できるように細部を削ったり切ったりする作業です。

削る箇所は、決まっているので難しい作業ではありません。

ただし大きいパーツなので取り回しがたいへんです。

発注しているウオルナット突板を待っている間の作業です。低音ホーンの出口のパーツ取付がまだですが、

突板を貼ってから取付けるパーツもあります。

右側です。ピッタリです。

左側もピッタリです。

左下です。 溝に差し込んでいます。

右の天板です。リフレクター板の下の溝にレールが嵌り、本体箱とリフレクター板が一体かします。

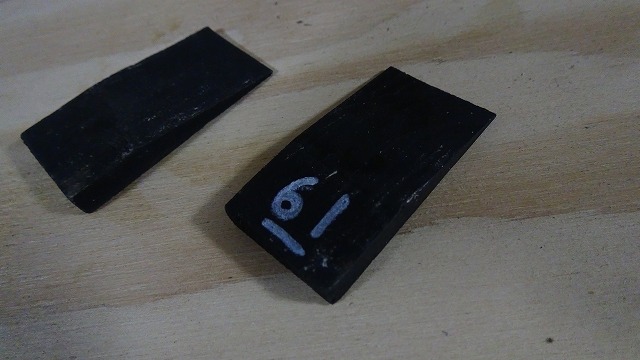

これは、楔です。 リフレクター板と本体の隙間に5㎜くらいの空気層があります。その隙間を確保する楔です。リフレクター板の形

を整える効果もあります。 左右で4個入れますが、JBLのオリジナル設計図では設置位置が決まっています。

リフレクター板は湾曲した簡単な形状ですが、板を曲げただけではありません。JBL のオリジナルの図面全般に言えることですが、

大きめにパーツを一旦作って、後で所定のサイズにカットするような 制作手順になっています。

リフレクタ-板のように湾曲した板を正確にカットするのは難しいのです。しかし、正確にカットしないと、リフレクター板が、本体から浮き上がったりしてフィットしないのです。

まだ、インナーホーンの内部を塗装していないので、湾曲したインナーホーンの壁を接着せずに仮に取り付けてみました。

リフレクター板の上部です。この厚い部分を取付けるとリフレクター板の全体が確りします。細部のカットは完了していません。

リフレクター板の下の部分は、本体の溝にかくれます。巧妙な設計です。

リフレクター板は、畳1畳ほどの大きさです。

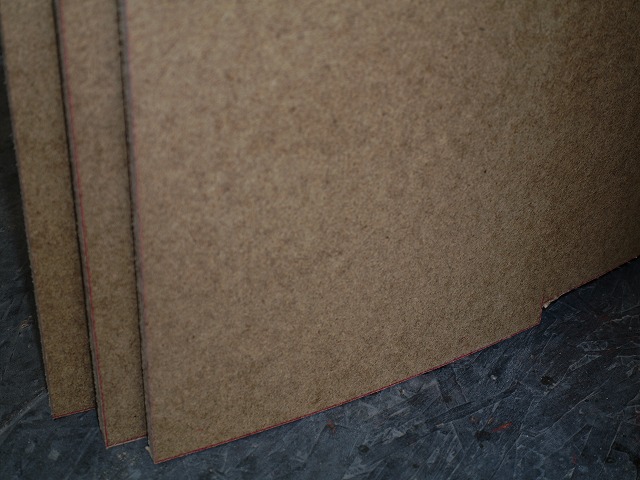

リフレクター板の上部です。9枚のハードボードを積層しています。

同じくリフレクター板上部です。溝に本体のレールが嵌り、レフレクター板が本体に密着します。

リフレクター板に内側に取り付けるインナーホーンの壁を加工しました。

この壁は、基本的にリフレクター板と同じカーブです。

ハードボードを4枚重ねて曲げました。

試験的に箱に適合するか取り付けてみました。 フィットは良いようです。

この曲板に25か所の釘穴を開けて。木ネジと接着剤で強固に本体に取り付けます。

この曲板の形状とネジの位置は、オリジナル設計図に忠実です。 例えば木ネジと木ネジの間隔は、4インチ等で決まっているのです。

この曲げ板は、リフレクター板よりも厚く、14㎜あります。 この窪んだ部分にウエッジクランプ(左右箱を結合する金具)を取付けるのです。 巧妙な設計ですね。

この曲板を本体に取り付けると更に箱自体が強固になります。 細かいパーツ取付になりますので、突板を予め貼ったパーツを

取付ける予定です。

本体のパーツ取付は、ホーン出口のみになりました。

法人税等の申告や、リフォームの立ち合いでパラゴンレプリカ製作が遅れてしまいました。

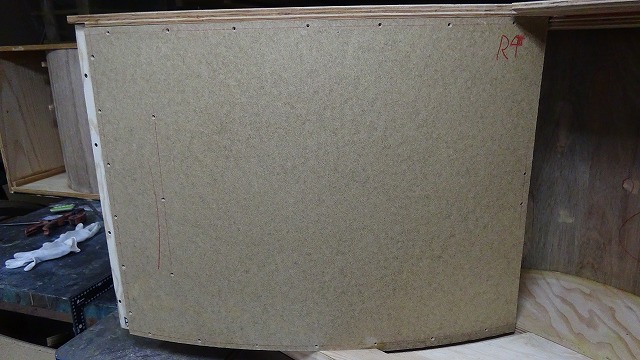

大まかな大きさが畳1枚の広さのリフレクター板を3枚曲げました。

右の2枚には、上部の厚いパーツを接着しています。

左の1枚には、まだ厚いパーツを貼っていません。リフレクター板に厚いパーツを貼ると全体的に確りします。

それを織り込んで設計しているようです。

幅3センチくらいの上面は、鉋で平らにして突板を貼ります。 端は、後でキレイにカットします。

リフレクター板は、幅約180センチ X 高さ 75センチで畳よりも少し小さめです。曲げるのも体力が必要です。

此方は、アウターホーンの壁です。 言い換えればリフレクター板の内側になります。左右で6枚曲げました。

アウターホーンの壁は、ハードボードを4枚積層しています。リフレクター板は3枚積層ですので、此方の方が厚いのです。

アウターホーンの壁の厚さ 14㎜+ 空気層の厚さ 7㎜ + リフレクター板の厚さ 11㎜ でこの部分の厚さは、約30㎜有ることになります。

今月中旬にアメリカ南部を襲った寒波の影響でいまだに流通が機能していません。

利用しているFedExのハブ空港(メンフィス国際空港)は、断水で閉鎖(全便欠航)されていました。現在は回復しています。

このハブ空港が機能不全になると、影響のない都市の貨物も滞留します。まさにこの状況が起こっているのです。

約10年以上前からFedExを利用していますが、今回の貨物の遅れは初めてです。

通常で、北米から最短で3日で入荷しますが、今回の仕入れは、3週間くらい掛かるようです。

今回の一件で、FedExもハブ&スポークのシステムの弱点が露呈したので今後見直すでしょう。

余談ですが、トム ハンクス主演の映画”キャスト アウェイ”にFedExのハブ&スポークのシステムが描かれています。

お取り寄せ品や、入荷待ちのお客様には、ご迷惑をおかけして申し訳ございませんが、もうしばらく入荷までお待ちください。

6A3シングルアンプのパーツ集めを行っています。

幸運にも6A3 ボックスプレートを入手できました。

レイセオンの薄い2枚プレート・ フィルコのH型プレートを持っていますので、是非ともこのボックスプレートは欲しかったのです。

レイセオンのボックスプレートです。 2A3のボックスプレートは、高額ですが、この6A3の場合は、一桁価格がお安いです。

このレイセオン 6A3は、残念ながら4ピラー構造ではありません。4ピラーのものもあるようです。

製造された時期は、違うようで、黄色プリントと刻印タイプです。 デートコードは、黄色プリントがC0です。このC0の意味は、1940年

第一四半期のようです。つまり80年前のものです。 刻印のものは、デートコードが不明ですが、

間違いなく80年以上前のものでしょう。

左の2本がフィルコ製でH型プレートです。こちらも刻印タイプで 恐らく1930年代のものでしょう。

左:H型プレートと右:ボックスプレートです。

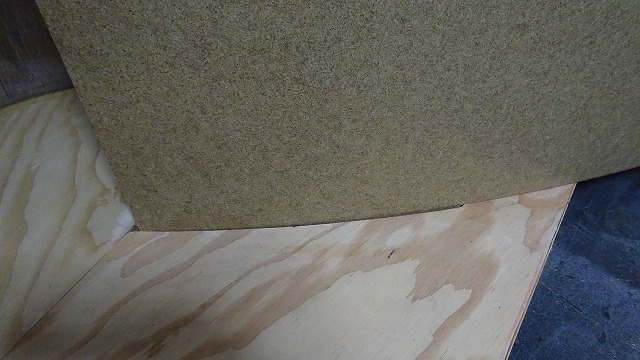

あまり進んでいませんが、今日は、天板を本体に接着しました。

とは言っても1台あたり1時間くらいかかるので 今日は、1台しか出来ませんでした。

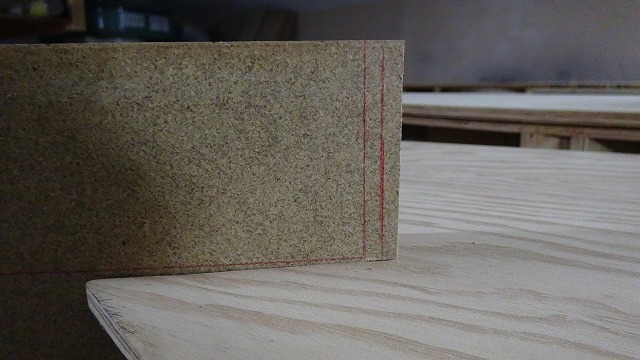

まず接着面ですが、赤線で囲ったところが接着面です。この広い面を確り接着しますと箱の強度が大きく増します。

接着面は広いので接着剤と木ネジを併用して締めます。 ネジの位置は、JBL オリジナルの設計図の通り行っています。

木ネジだけで反った合板は締め付けできません。従って、木ネジ1本打ち込む度に、特殊クランプで板と板を締めていますので

時間が掛かるのです。接着剤を塗布して貼り付けするだけでは、済まないのです。

使用材料は、7層19㎜厚AB級マリン米松合板です。

木ネジは、同じ形状なのですが、クローム仕様と艶消しブラック仕様があり、混ぜて使用しているため色が混在しています。

インナーホーンとアウターホーンが出来上がりつつあるので、天板の準備を行っています。

作業というほどのものではないのですが、同じ板から切り取った天板を左右の箱に使用します。

突板に隠れて見えなくなるのですが、天板にはセレクトした欠点の一番少ない合板を使用します。

大きい杢目の左右天板です。上の天板に1箇所のみパッチ(補修痕)がありますが、キレイな面を持つ米松合板です。

杢目が細かい合板です。これはパッチがありません。 ABMとは、7層19㎜厚AB級マリン米松合板の略称です。

杢目が中庸な個体です。これもパッチがありません。

バッフルは、3方向から力を加えて、木ネジとタイトボンドⅢで取り付けています。左の空白部分にアウターホーン一式を

取り付けます。

早くも1月後半ですね。

特に寒い日もあり、その時は制作意欲が減退して作業が停滞した時期もありましたが、ぼちぼち進めています。

音の入り口(ウーハーから発せられた音が通るホーンロードの入り口)の組立を行っています。

バッフルは取り付けていませんが、ウーハーの音が壁直接ぶつかって曲がりながらホーンの出口から音が出る設計です。

左の箱です。因みに使用部材は、7層19㎜厚AB級マリン米松合板です。

右の箱です。滑り台のようなものは、ホーンの入り口を小さく絞っている役目があります。

音が円滑に回り込めるよう作用するパーツを取付けています。 左の箱です。

右の箱です。

木ネジとタイトボンドⅢで強固に接着しています。

ここ数日、冬型の天候が緩み少し暖かいので接着作業があるアウターホーンの制作を行いました。

アウターホーンは、低音ホーンの音の出口のホーンロードの部位です。

建設重機のバックホウのバケットの形状と同じです。

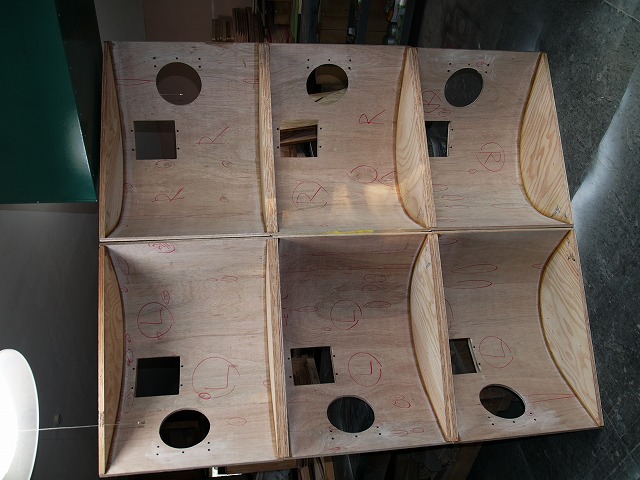

3台分(左右6個)制作しました。

カーブの形状は、オリジナルの設計図を基本としてホーンロードが少々長くなるようにアレンジしています。

丸い穴は、ドライバー設置用で、四角の穴は、075ハウジング用です。

このカーブは、左右対称です。

375を締め付け固定するクランプ片側 と 075取付用ハウジングを支えるパーツを接着しています

右箱に仮置きしてみました。パラゴンの箱は2重構造でアウターホーンは内側のパーツということです。

アウターホーン内部は、前から見えるところですので、パテで穴埋めして 、艶消し黒でキレイに塗装いたします。