月別一覧

私が店長です

店長&スタッフ日記

1357件

今日は、左右本体の連結の作業を行いました。

この工程は、単に左右の箱を連結すればよいというものではありません。

つまり同じパーツで同じように組み立てても、木材ですから、狂いが出ます。

この狂いを押さえて、一体化するように連結させるのが重要なのです。

左側の箱に7本の太さ10ミリのバーチ材のダボを設計図の通りに所定の箇所に打ち込みます。

一方、右の箱には、同じ10ミリの穴を7箇所ドリルで穴あけします。 簡単な作業のようですが、何処にドリルで穴あけするのか

が、重要です。

このように、左右の箱を確実に合体させます。

その後、更に、前後6箇所の楔状のクランプで左右を確りと引付けます。 この金属部品は、まだ、塗装前の状態です。

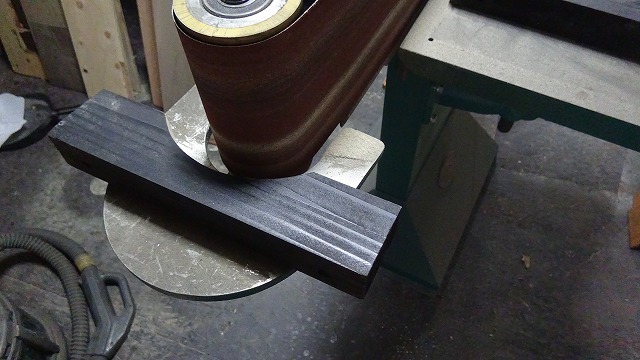

大きいベルトサンダーで、375ドライバー保持用のクランプの円弧部分を滑らか研磨しました。

大きいパワーツールは、危険な面もありますが、作業効率が非常に高いです。

今日も、曇りですが、湿度が高く蒸し暑いので、塗装に不向きです。

8月の後半は、梅雨のような天候で、塗装は殆ど行わずに、突板を貼りました。

ふと何ヶ所貼っているのだろうと思い数えてみました。

左右本体ボックス・・・12枚 X2 24枚

りフレクター板・・・5枚

合計 29枚(平面を1枚として数えました。)

1台当たり 大小30枚近い突板を貼っているなど、制作中は思ってもみませんでした。

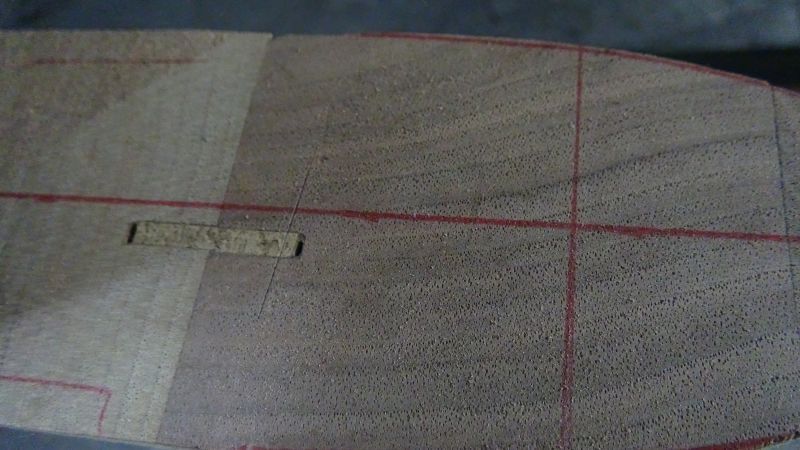

難しいのは、左右本体天板2枚、左右本体側板2枚、 リフレクター板正面1枚の計5枚の広い突板を貼る箇所です。

皺なく貼ることが難しいのです。 狭い箇所は、接着剤が良くつけば割合簡単です。

このパラゴン レプリカは、突板を貼って無仕上げで納品する予定です。 お客様の方でブライワックス仕上げされる予定です。

この広い面を皺なく貼ることが難しいのです。 突板は杢目があり、柔軟さが不均一で、しかも接着剤の水分で膨張するので

皺が100%出ます。そこを工夫しながら皺を排除して、貼るのです。

主な部分は、19㎜厚 マリン米松合板(7層)を使用しています。 内部のみ艶消し黒で塗装します。

今日も雨です。 当地では、梅雨入りが早かったのですが、梅雨期の雨量はどちらかといえば少なかったです。

この8月の長雨でその分を取り戻した格好です。

このような、多湿な天候では、塗装が出来ず工程に遅れが生じています。

近隣には、ブドウや梨の果樹園がありますが、この時期の日照不足は、大きな影響がでると思います。

当方も、秋の味覚を楽しみにしているのですが、残念です。

先々週に、フロントレッグ下部を削りました。

そのうちの1本は、削り過ぎた部分があり、修正できないので、新たに削り出すことにしました。

右は、既にステインを塗布しています。 左は削ってから、180番のサンドペーパーを掛けたところです。

ウォルナットの無垢材ですが、キレイな杢目です。 杢目は、お客様のご希望でこれは、素直なものを選んでいます。

下の見えない部分は、剥がれないように接合しています。

本体に装着できるように切込みを入れます。

いい感じの杢目です。

突板を貼って塗装を行っています。

フロント部分のホーン下のエプロン部分に突板を貼りました。

工程上この部分は、先に貼らないといけないのです。

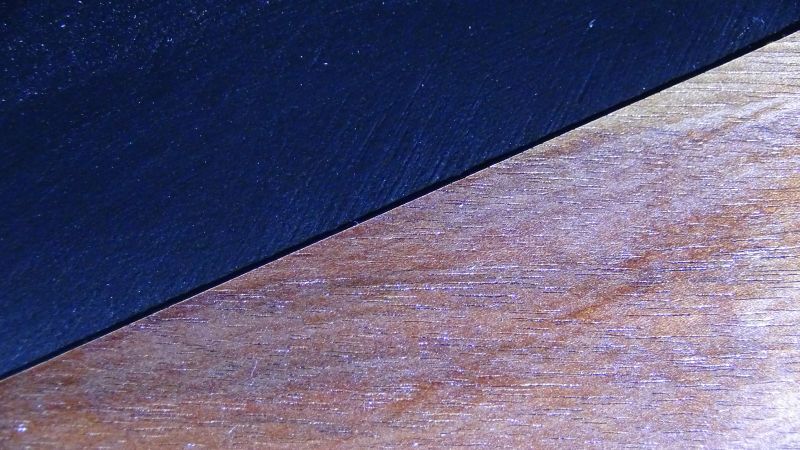

アウターホーンを艶消し黒で塗装して、その隣が突板仕上げですから、境界の仕上げが難しいのです。

塗装部分と突板の境界部分です。

アウターホーン出口部分は、見える所なので、丁寧に塗装等行っています。

既に何度か、スプレー掛けを行っています。

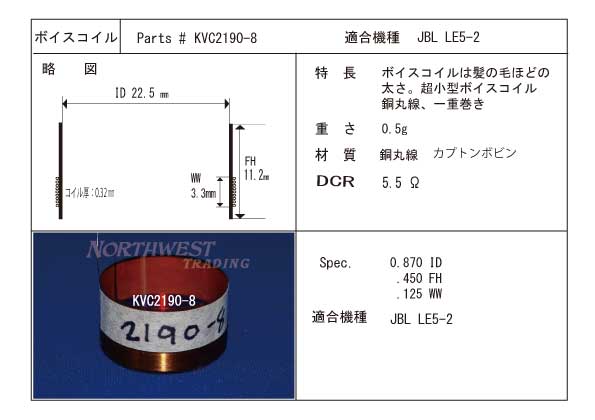

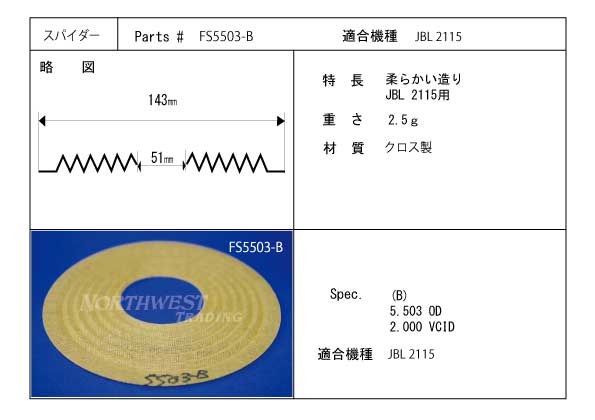

長らくお待たせしていましたが、KVC2190-8 (JBL LE5用ボイスコイル)と FS 5503B(JBL LE8T 用柔らかダンパー)が入荷たしました。

左右本体箱に引き続き、リフレクター板にも突板を貼りました。

貼り方は、センターで杢目が左右対称になるように貼っています。

リフレクター板の円周は約175㎝です。 1枚の突板では、カバーできないので、3枚に分割して貼っています。

杢目の配置の関係で27.5㎝+120㎝+27.5㎝の割り付けで貼っています。

右側の接合部です。やはり皺が出来ないように貼ることが難しいです。

センター部分です。見え難いですが杢目が左右対称になるように貼っています。仮に奇数枚の突板を貼ったシートだと、

歩留まりが非常に悪くなります。そこで、偶数枚の貼付のシートを使用しています。

連日の金メダルラッシュすごいですね。

選手たちの活躍が凄いのに間違いないのですが、東京開催でのホームアドヴァンテージの追い風の影響もあるようです。

後半戦もメダルを積み上げて日本を元気にしてもらいたいです。

第6製造ロット(17台目~18台目) 本体に突板貼りを始めました。

まず、下地の準備です。米松合板にそのまま突板を貼っているわけではありません。貼る前には必ず、サンドペーパー

などで、平滑にして作業開始です。既に艶消し黒で塗装していますのでその部分は、必ず養生フィルムを被せます。

天板と側板を貼りました。 杢目で皺が出来やすいので、皺無く貼り付けることは難しい作業です。

皺がない、素直な突板が、理想です。

長い突板が入手できないので、この箇所で、左右対称になるように貼っています。本のイメージからブック貼りと称しています。

祝 東京オリンピック 2020 開幕おめでとうございます。

誹謗中傷の多い中、オリンピックが開催出来て良かったです。

恐らく、日本人選手のメダルラッシュで日本を明るくしてもらえると思います。

選手の皆様、日頃の練習の成果を出し切って下さい。

パラゴンレプリカの進捗ですが、第6製造ロット(17台目~18台目)の突板貼りを開始いたしました。

最終的な仕上げをお客様に確認して、作業を始めました。

この2台ともマホガニーブラウンのお色で、ウレタン塗装仕上げです。

まず、狭い部分から貼ります。貼り方には、順番がありまして、本体に組み付けてからでは、貼れない箇所から貼るのです。

接合する箇所は、突板の隙間が出ないように、特に正確に貼ってゆきます。 マホガニーブラウンですが、今回も

良い感じの色合いになりそうです。

本体内部は、既に艶消し黒を塗布しています。特にアウタ―ホーン出口は見るところなので、繰り返し研磨して塗装しています。

新しい低圧スプレーガン(HVLP)の実践投入のための試験を行っています。

この写真等は、後日報告します。

並行して、フロントレッグ下部の粗削りを行っています。見本(JBLオリジナル)を横において比べながら削ります。

パラゴンの製作は、木工+金工の総合技術が必要です。今日は、削りの技術が試されます。

ウォルナット材は、堅く密度のある材料ですが、よく切れる刃物で削ると面白いように削れます。

その作業性の良さも世界3大銘木のゆえんです。

後は、#17(パラゴンレプリカ 製作連番)の箱です。 内部を黒く塗装する準備しています。

黄色いテープは、糊代のため未塗装の箇所です。

微妙な曲線で削っています。 作業のポイントは、左右対称になるように削ることです。

この段階で形状を誤ると修復不可能になるので慎重な作業が必要です。

7月もはや中旬ですね。 先週の熱海市や集中豪雨に被災された方々にはお見舞い申し上げます。

翻って当地(大分県日出町)では、やや空梅雨です。 おそらく夏場に水不足になるのではと思っています。

丁度良い雨量など望むのは難しいことですね。

今回のパラゴン製作分では、お客様にフロントレッグ用のウォルナット材についてどのような材がご希望かを訊いています。

杢目がうねった物と割合真直ぐな物の大まかな2種類です。

なお、フロントレッグ下部は、集成材です。 前から見えるところではなく、よく見えない後部が貼りものです。

これは、オリジナルも同じ集成材です。また、上部の長さ20㎝くらいのパーツはウォルナット材で制作されていますが、

これは無垢材からの削り出しです。溝彫り等の加工が必要なので、杢目が素直なものを選定しています。

以下の特徴があります。

1 杢目がうねった物・・・うねった面白い杢目・材が詰まって重い・硬く割れやすい(割れないものを選びます)・芯材

2 杢目が割合真直ぐな物・・・単純な杢目・やや柔らかく軽い・辺材(外皮の白い部分がある)

フロントレッグ上部は、加工の都合上 杢目が真直ぐな材を選んで製作しています。

特に話題がないので、工房の工具等紹介いたします。

この部分は、これまであまり撮影してなかったと思います。

左上のフィルムカバーして所には、以前に製作していたメトロゴンのパーツが入っています。

当分の間メトロゴンの製作は保留です。

その下の白い材で補強しているものは、今回のパラゴンレプリカ出荷用のパレットです。

これに左右の箱を載せてお客様へ運びます。

窓の右に見えるパラゴンの左箱の前に横たわるボイド管(紙管)は、短く切って

スピーカーパーツの梱包材料で使用します。

太さが直径50㎜・75㎜・100㎜の3種類があります。

紙製ですが、肉厚で非常に強度があるので、箱のセンターシャフトにしたり、ボイスコイルのケース利用します。

今回制作した16台目のパラゴンレプリカ(ウォルナット突板貼り・無仕上げ)です。

その下のキャスター付きの制作台は、工具と同様に、パラゴン製作に必須です。

天板の広さは、91.4㎝ X 280㎝ です。 パラゴンの左右の箱を余裕を持って載せることが出来ます。

天板の厚さは、5㎝です。 天板は、床用の米松合板製で、フレームは粘りのある米松角材で製作しています。

パラゴンに360度どこからでもアクセスして加工できます。

天板はどのような重量物を載せても決して反りません。 天板が反れば、正確な作業は、出来ないのです。

キャスターが付いていますので、工房の何処にも移動できます。従って通称”空母”です。

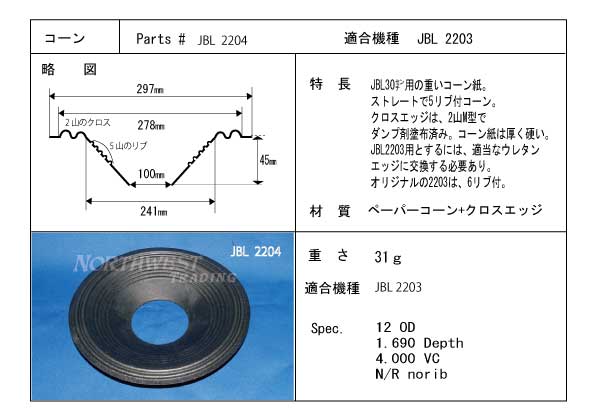

お客様から依頼があったので、JBL2203H 用のホワイトコーンを制作してみました。

オリジナルのJBL 2203H は、リングが6本ですが、このコーン紙は5本です。

ホワイトコーテイングのために57グラムに重量が増えています。

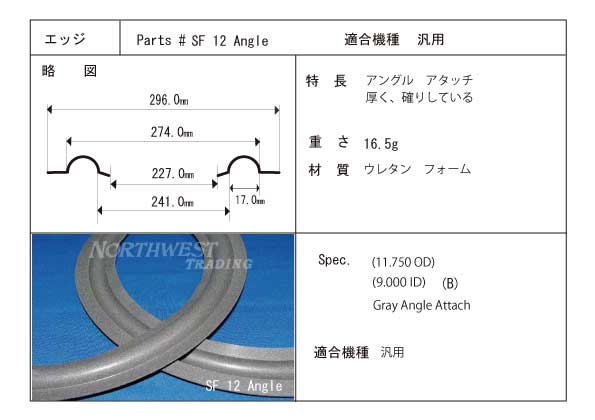

ベースのコーン紙は、この#JBL 2204です。 このコーン紙にホワイトコーテイングを施して、ウレタンエッジSF 12ANGLE

を取り付けました。

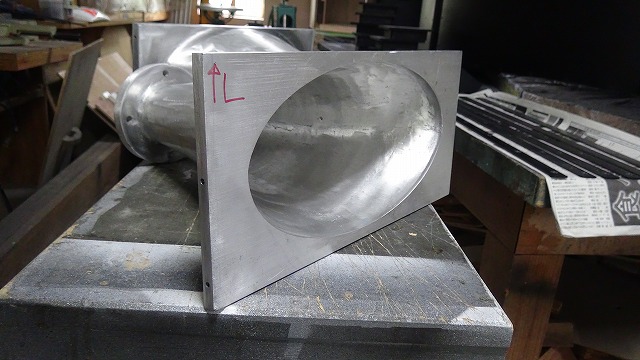

アルミホーンのリンクル塗装を行いました。

焼付工程があることと、塗布の仕方にコツあるので、難しい塗装だと思います。

慣れないとうまく出来ない塗装です。

リンクル塗料を塗布したところです。 エナメルのように艶のある塗料です。 これから窯に入れて熱を加えます。

キレイに均等に縮み模様が出ました。

内側にもリンクル塗装を施しています。ホーンの鋳造工程で、上下別々に製作して合体していますが、

そのつなぎ目もリンクル塗装で隠せます。

右が塗布していないホーンです。リンクル塗装は、焼付しているので塗膜に耐久性があり、 しかも金属面の小さな傷等も隠せます。

アルミホーンとフロントレッグ上部の加工を行っています。

この部分が格好良く決まらないと、どんなに他の部分が素晴らしい出来でも残念なパラゴンになってしまいます。

特に、フロントレッグの上部の削り出しは、難しいと思っていました。しかし、現在では、3Dプリンターと図面があれば

5分くらいで製作可能でしょう。工夫して何日も時間をかけて製作していたものが、5~10分で出来れば、楽ですね。

しかし、工夫に工夫を重ねて製作する工程に充実を感じるので、3Dプリンターの仕事は、味気ないですね。

アルミホーンの表面を研磨してから側面にネジ穴をあけました。4ミリネジで 両側に金具を取り付けます。

4ミリネジ用のネジ穴です。 手動のタップでねじ切りしています。

フロントレッグ 上部の溝にシックリと嵌ります。

ホーンには、L 字型の金具を介してホーンに取付します。

このように、L字型の金具が、適合するように、溝切りを行っています。

珍しいパーツが入荷致しました。

サ―ウィン ベガ CV STROKER 18S4用コーン紙とボイスコイルです。

国内ではあまり見かけないスピーカーですね。ハイファイ用でなくPA用です。

というよりは、低音のすごさを伝えるデモ用だと思います。

46㎝口径で恐らく最強でしょう。

ボイスコイルは、丸銅線4重巻です。その銅線はたいへん太いので重さが85グラムもあります。

口径は、3インチでダブルダンパーなので背が高いです。

2重ダンパーと申し上げましたが、右のダンパーは、ダストキャップのように上に被せて使用します。

しかも真ん中の穴に金属の錘を取り付けるようです。

コーン紙は見るからに大きい音が出そうなスムーズコーンです。 紙が、非常に肉厚で硬いものです。

16台目も製作が終盤です。今日は、左右本体を天井側に向けてリアレッグを取り付けてみました。

リアレッグは、インチネジの6角ボルトで取り付けますが、接着剤や塗料の流れ込みで、

ネジ山がつぶれていることがあるので、実際の取付けに問題ないかを確認するのです。

また、16台目~18台目の全パーツの調達状況の点検を行いました。

大きなパーツから小ねじに至る全パーツの有無を確認しました。

やはり数点のパーツが不足していましたので、すぐに調達しました。

リアレッグは未塗装です。6角ボルトで3箇所留めです。

底板はクリア塗装、インナーホーンの出っ張りは艶消し黒で塗装しています。

突板の箇所には汚れないように養生しています。 この様な作業に手間が掛かるのです。

これが16台目の小物パーツです。 右側に17台目と18台目のパーツを並べています。

黄色いマスキングテープで、区切っています。未塗装や未加工のパーツが見えます。

通算16台目のパラゴンも製作作業が終盤です。

既に削っていたフロントレッグ下部を本体に仮取付してみました。

これは、仮取付です。分解して運ばれるので、本取付はお客様のところで行われます。

設計図の通りに、フロントレッグ下部に切込みを入れて本体に取付てみました。

設計図の数値が正確なのでピッタリと本体に嵌合しました。

16台目のレプリカは、ウォルナット突板の無仕上げです。 400番のペーパーを掛けたのみです。

本体とフロントレッグ下部は、ご覧のように厚さ2.3㎜の頑丈な鉄板を介して強固に取付られます。

巨体を支えるために、レッグは、かなり強固になっています。

この隙間が無い仕事を目標に行っています。この様にピッタリと決まると気持ち良いです。

重さ1キロの鉄板を5本の木ネジで本体に強固に取り付けます。左右の黒い木片は、底板の高さを調整するもので

す。 パラゴンの底板は、面一ではないので、扱いは面倒なのです。

16台目のパラゴンレプリカの製作は、避けられない私用の旅行などで遅れています。

お客様には、たいへんご迷惑をおかけして申し訳なく思っています。

最近やっと製作を再開しました。

今回のレプリカは、無仕上げでの納品をご希望されています。

私も、突板を貼ってそのまま納品したことがないです。

これまでメトロゴンも含めて24台納品いたしましたが、何らかの塗装して出荷していました。

実は、無仕上げの方が更に突板の貼り付け状態に神経を使います。

ウオルナットの突板は、板目と柾目の混合です。突板貼り以外のところは、マットブラック塗装を行います。

右箱と左箱の継ぎ目です。オリジナルパラゴンは、杢目が連続しています。

つまり260㎝以上の突板を入手して貼っていたということです。 当方では244㎝以上の突板は入手出来ないので、

左右がミラーイメージになるように貼っています。 連続ではありませんが、左右対称に近い杢目です。

ブライワックス仕上げをされるそうで、素晴らしい杢目になると思います。

この部分は、突板貼りで苦心するところです。軒先の部分は、4枚の突板を貼っていますが、杢目が連続しています。

一番目の突板貼って乾燥させて、次の杢目を合わせて突板貼って乾燥させての繰り返し作業で時間が掛かります。

フロントレッグも削り作業は完了しています。ホーンも研磨は完了して結晶塗装を行う予定です。

1週間程、私用で旅行に行っていました。

久しぶりに300Bシングルアンプで聴いてみました。素晴らしく緊張感ある音が出ていまして驚きました。

しかしこの良い音が聴こえてくる原因は、アンプのおかげなのか、よく分からないのです。

体調も影響しているのか不明です。皆様はそのようなことがありませんか。

音が良くなった思っても、次回に聴いた時は全く普通に聴こえたり、

長時間聴いていると慣れてしまって平凡な音に聴こえたりしませんか。

私が留守中に家内が、毎日長時間鳴らしたらしく、

コンデンサーなどの交換パーツのエージングが進んだのではないかと家内が言っていました。

音が前に飛んでくるようになり、出力8ワットのシングルアンプとは思えないほどのパワーを感じます。

今回の視聴は、D55 エベレストレプリカで行いました。

今後は、簡単なネットワークを製作してパラゴンレプリカでも聴いてみようと思っています。

左は、2A3シングルアンプです。 時々比較試聴しています。

用事が多くて落ち着いて製作が出来ない日が続いています。

そんな折に かつて制作したパラゴンレプリカが訳があって戻って来ました。

当初は、倉庫で保管のつもりでしたが、鳴らしてあげれば、パラゴンレプリカも生きると思いリスニングルームに設置しました。

第一印象は、やはりその巨大さです。 すごい存在感があります。 横になんと長いのかという印象です。

工房で同時に3台製作していますが、その大きさはあまり感じないのですが、リスニングルームに入れると格別にその存在感を感じます。

ウーハーは、130A(150-4Cモドキに改造)で、ドライバー TAD 4001です。 まだ結線していません。

お客様のもとで、約5年間 使用されたものです。 何処が劣化したのか、キズは付きやすいのか、突板の接着はどうかなど

今後の製作の良い参考になります。

戻ってきたパラゴンレプリカを観察すると、制作当時の苦心が思い出されます。