月別一覧

私が店長です

店長&スタッフ日記

1357件

新年 おめでとうございます。 今年が皆様にとって良い年になるように願います。

進捗は遅れていますが、年末年始で作業を進めました。

3台分(左右6箱)を同時に製作しています。 作業台が満杯です。まだ軽いので取り回しは楽です。

底板に適当にネジ穴を開けているように見えますが、JBL オリジナル設計図の通りに正確にネジ穴を開けています。

既に後脚取付用のTナットも埋め込んでいます。

底板は面一ではありません。 前面と側面に断面が台形のグルーブロックを接着して補強しています。

底板のフロント部分を接着剤と木ネジで取り付けました。 合板といっても完全に平面ではないので、クランプで締めながら

強固に取り付けています。

バッフル板です。 これもすでにウーハー取付用のTナットを埋め込んでいます。直径約35㎝のくり抜いた板は、貴重な19㎜厚マリン米松合板ですから無駄なく再利用します。小さなパーツなどに活用します。

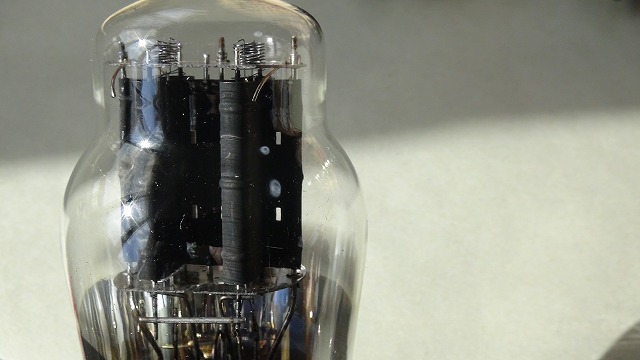

300Bシングルアンプの改良を計画しているのですが、自作2台目の2A3シングルアンプのパーツも同時に集めています。

RCA2A3(H型プレート)を持っているのですが、更に違う2A3を入手しようと画策したのですが、最近は全般的にかなり高額になってしまいました。とても入手できる相場ではないので、6.3ボルト仕様の6A3にターゲット変更しました。6A3は、まだ程度の良い物が、手頃な価格で入手できるからです。

レイセオン6A3です。 2枚プレートです。 根本の部分が一列になっているので、残念ながら有名な4ピラー仕様ではありません。

劣化した元箱付です。

入手した4本の6A3は、よく見るとおそらく未使用品のようです。ゲッターは薄くなっていないし、管内に焼けのような形跡が無いからです。 左側2本がフィルコ刻印で右側2本レイセオンです。 形状は、フィルコ刻印の方が背が高くスマートです。

フィルコ6A3が1930年代中期製造でレイセオンが1940年代中期製造です。特にフィルコ6A3は刻印のものでたいへん貴重です。

6A3は、300Bシングルアンプにおいて、作動条件はありますが差し替え可能と聞いたことがあります。

フィルコ6A3のプレート部です。 H型でコイルスプリング吊りフィラメントです。

先週末に作業中に不覚にも負傷(左手打撲)してしまいました。2~3日作業を休止しましたが、今日から復帰しました。

以前にご注文のあったパラゴンレプリカホーンの研磨を行いました。

研磨作業は、アルミの埃が舞うので作業の半分は屋外で行います。

TAD4001 ドライバーにボルト4個で装着しました。 実際のドライバーに確実に装着できるかの検査です。

ドライバー用のネジ穴は、位置の誤差が0.5~1.0㎜でもあるとボルトが入りませんのでドライバーの実装検査が必要なのです。

前面の水平面は、ベルトサンダーで加工を行いました。 手作業では出来ない加工です。

この後は、洗浄・脱脂してから塗装を行います。 内外を黒の結晶塗装で、前面が金色の塗装です。

オリジナルと比べて肉厚のホーンです。

パラゴンレプリカの制作において、2ヶ所のみロックマイター接合箇所があります。

それは、天板と外側側板の接合箇所と 底板のフロント部分の2箇所です。

この接合方法を考案した方は天才だと思います。

このロックマイター接合は、90度の直角接合と、180度平面接合も可能です。

しかも両方の接合方法はともに、ガッチリと両方の合板等が組み合うようになっています。

底板のフロント側です。

ロックマイター接合です。トルクが粘り強いルーターとよく切れるルータービットでないとこの接合方法は上手くできません。

この写真はどうなっているか分かりますか。左側の木口が見える板は、平面の板に対して垂直にロックマイター接合しています。

殆どのパーツのカットが完了したので、組立を始めました。

やはり底板にパーツを取り付けることになります。

大きいパーツを棚などに置くよりも取り付けた方が片付くので、両側板を垂直に取付ました。

木ネジのみで広い面の圧着は出来ませんので、フトコロの長いクランプで締めています。白ボンドが接着部分から溢れている

ことが大事なことです。

取付を待つパーツが山のようにあります。

先程のクランプで圧着した箇所です。溢れ出た白ボンドをふき取りました。 拭き取った箇所に更にパーツを取り付けるので

清潔にする必要があるのです。

接着剤受けのクリートという木片で接着を確かなものにします。

使用材料は、19㎜厚マリン米松合板(7層)です。

パラゴンレプリカの第6製造ロット(16~18台目)の材料カットを行っています。

今回のロットは、3台ともに米松合板仕様ですから米松合板4X8版からカットされてパーツになっていきます。

同時にリフレクター板なども曲げる作業も行っています。

厚さ31㎜の裏蓋です。12㎜厚ヒノキ合板に19㎜厚マリンAB級合板を貼合わせています。

下にネットワーク開口を設けています。

ネットワーク開口の写真です。 刃物がよく切れているので合板の各層が良く見えます。

パラゴンレプリカには、3種類の曲面があります。 一番広いリフレクター板を2枚曲げました。 現在ほかの1枚を型に入れて

制作中です。体力が必要で、ノウハウの塊のような作業です。

3枚の小さい湾曲したほうは、インナーホーンの壁になります。

昨日入荷したサンディングベルトです。日本にはないサイズ(15㎝X200㎝)で、入手にいつも苦労します。

木材とアルミパーツの研磨に多用します。

明日から12月ですね。 今年は、コロナ禍に振り回された1年でしたね。

パラゴンレプリカの第6製造ロット(16~18台目)の材料カットを行っていますが、埃をかぶる作業で近況の写真がありません。

そこで、最近入手した真空管 の写真をアップいたしました。

レイセオンの6A3です。1946年製です。 2A3シングルアンプを制作予定でしたが、2A3が高価なので、入手しやすい6A3に

変更いたしました。 6A3は、2.A3のヒーター6.3V版です。2枚プレートです。

レイセオンの有名な 4ピラーとして購入したつもりでしたがこれは4ピラー版ではなくガッカリしました。

しかし、精緻な造りの真空管です。 元箱はボロボロで、1931年と表示がありました。

左からフィルコ VT-77 ・シルバニア 5U4G・レイセオン 5U4Gです。

すべて 5U4Gです。 右のみレイセオンのオレンジロゴ入りです。 すべて吊りフィラメントではありません。

再びフィルコ VT-77です。 なんと1936年製の未使用品です。 300B アンプで使用中のRCA6C6の差し替え用です。

刻印の表示です。 未使用品で焼け等ありません。スモールパンチのシールド付きです。

パラゴン レプリカ 第6期製作ロット(16~18台目)のパーツカットに着手しています。

テーブルソーを使用しようとしたのですが、テーブル等が酷く汚れていたので半日かけて清掃+メンテナンスを行いました。

テーブルソーは、使用方法によっては、非常に危険があります。

1度だけですが、キックバック事故があり、身体的被害はありませんでしたが、窓ガラスと壁に破損しました。

その時、もしも腹部等に木片が当たっていたら、内蔵破裂だったと思うと、その時の事故が、いまだにトラウマになっています。

従って汚れた状態で作業したくないのです。 メンテナンスと清掃を行い、道具を最高の状態にして、最高の仕事をしたいのです。

スペースがないので この上にパラゴンレプリカに右箱を置いて、組立塗装を行っていました。

スプレー塗装等で酷く汚れています。

鋳物製のテーブルトップを研磨いたしました。

フェンスの直角のアラインメントも狂っていましたので正しく調整いたしました。

テーブルトップは、このようにキレイになりました。 丸鋸は、テーブルソー休止期間中に刃砥ぎに出したのでシャープです。

昨日、夕方に無事に通算15台目のパラゴンレプリカが、新しいオーナー様のもとに旅立って行きました。

いつもの感想ですが、パラゴンレプリカが消えた工房を見渡して非常に清々しい気持ちです。

丁度学生時代の試験が終わったときの気持ちと同じです。

パラゴンレプリカが複数台が工房にあると、圧迫感があります。

なぜならば、最終仕上の工程の頃になると、 不用意な動作で、傷をつけたりすることがあるからです。

道具の落下や接触などで傷つけることがあるからです。

時には、その圧迫感に負けて、正直なところ、早く消えて欲しいと思うことが多々あります。

とは言ってもパラゴンレプリカ製作は本当に楽しいです。

息の詰まるなよう塗装仕上げ作業から解放されて、また木材カットなど木工など全く違う作業が新たに出来るからです。

刃物切れ味を感じつつ、思うようにカット出来たときは、木工の楽しみを感じます。

3台同時製作で、次の16台目~18台目の製作に取り掛かります。

パラゴンレプリカが無いと、奥まで見通せるので、改めて工房が意外と広いことが分かります。

1週間前のパラゴンレプリカの出荷に続いて、日曜日に次の一台を出荷致します。 その前に、お決まりのフロントレッグ+ホーンの仮取り付けです。

突板の仕上げは、マホガニ-ブラウン+半艶ウレタン塗装です。 なお塗装工程は中途ですのでご留意ください。

キャビネットの主要部分は19㎜厚マリン米松合板AB級を使用しています。

フロントレッグの上下接合部です。黒リングを入れる秀逸なデザインです。

フロントレッグが、ピッタリとホーンに接合しています。

ウォルナット突板の杢目です。 これは右箱ですが、ほぼ同じ杢目が左箱でも左右対称で再現されています。

左箱です。

375よりも長いTAD 4001ドライバーのダミーを取り付けています。 TAD 4001 ドライバーは長いので通常サイズでは、側板に接触して取付できませんが、19㎜横幅を伸ばして取付できるようにしています。このためプロポーションが変わらないように脚を長くしています。

明日から11月ですね。 明日に、ことし2台目となるパラゴンレプリカを出荷致します。

パレットに載せて梱包します。

センターで分割されていますが、杢目は、一見連続しているように見えますが、そうではなく、左右対称の杢目になるように貼っています。オリジナルは、この部分が連続した杢目になっています。

右箱の杢目は 天板から側板へ連続しています。

ホーンとフロントレッグもこれから梱包です。

パラゴンレプリカの製作は、以前に最高峰への登山に例えましたが、全くその通りだと思っています。

登頂(納品)のために、頂上近くのキャンプで登頂に成功するまで、アタックするところが似ているからです。

製作作業も最終盤です。リフレクター板を取り付けて、前脚とホーンも取付てみました。

左右本体を 前後のウェッジクランプ6個で強固に連結してから、リフレクター板を差し込みました。 全幅267㎝で非常に

存在感と迫力があります。

側板の塗装です。50%の艶消し塗装で、ウォルナットの杢目が程良く見えます。

右ホーンのサイドです。ホーンには結晶塗装を施しています。フロントレッグは、ウォルナット材無垢(一部貼り合せ有)を使用しています。

JBL 2450ドライバーのダミーを使用して位置調整中です。2450は、375等に比べてひとまわり小さいです。

左のホーンとフロントレッグです。

左ホーンを横から見たところです。ドライバーは、2450のダミーです。

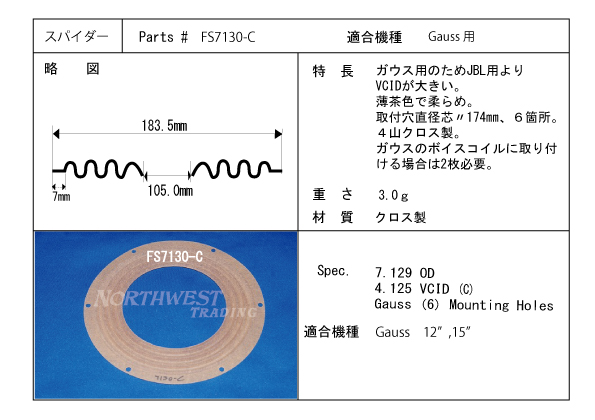

滅多に入荷しない珍しいガウスウーハー用ボイスコイルのが入荷しました。

一見ガウス用ウーハーはJBL のパーツが流用できるように見えますが、口径が違うために

両者は、全く互換性がないのです。 ガウスユニットの球数が少ないので、修理パーツの数も

少なく珍しいのです。

ガウスのボイスコイルの特徴は、ダブルダンパーを採用しているので、その取付のため背の高いボビンになっています。

また、+-のリード線引出は、東西(または南北)の方向に出ていることです。内径は、JBL 用が99㎜に対してガウス用は、105㎜

もありひとまわり大きいのです。

このボイスコイルは、KVC9790-8L/Oという機種です。 カプトンボビンで丸銅線2重巻です。

使用される2重ダンパーです。 1本あたり2枚のダンパーを使用します。

塗る面積はごく狭いのですが、巨大な箱の向きを変えて塗装しています。

まだ下塗りですが、この工程で下塗りも完了です。

後の工程は、低圧スプレーで数回仕上げ塗装します。

左右本体4台分を同時に塗装しています。

水平になる面のみを塗装しています。塗装+研磨の繰り返しです。

木材の導管に塗料が入り込み滑らかな平面になっています。

こちらが第一陣の2台です。

これが第二陣の2台です。

土曜と日曜にかけてホーンをBAKEOFF(べークオフ・焼付のこと)しました。

ホーンの内側と外側に結晶塗装を施します。使用する塗料・塗料の塗布方法・塗料の使用量・焼付の温度と時間など変数が多い作業です。私が独自で蓄積したノウハウで作業しています。

ホーンの塗装と並行して、本体も塗装中です。 地面と水平の箇所のみ塗装しています。

先週に待望のLE8T用のボイスコイルが入荷致しました。

現在販売中ですが、良い機会ですので、新たにJBL LE8T用リコーンキット作業マニュアルを作成いたしました。

この作業マニュアルは、これまでの気になっていたダストキャップの出っ張りを改善する目的で作成したものです。

オリジナルコーン紙に比べて当社のコーン紙は、奥行きが浅いことや、ダストキャップの形状もオリジナルと異なるなどが原因でした。

この点を改善するためにアドバンスト テクニック(A4版2枚)としてマニュアル化いたしました。

これからリコーンキットに添付いたします。

本体を垂直に立てて塗装しています。塗装している箇所は側板のみです。

重い液だれのする塗料のために水平面しか塗布できないのです。

今日は、大陸性の高気圧の張り出しで乾燥しているので、塗装日和です。

塗装作業の期間中は、特に湿度に敏感なります。

同じ日中でも、1時間で湿度が変わるのが分かるようになりました。

正確な情報を得るために湿度計も2台設置しています。

塗装前に、サンドペーパーで空砥ぎします。 塗装面は、乾いたら波打つので、

それを平滑化するためと、上の塗装の密着性をよくするためにから空砥ぎするのです。

白い埃が大量に舞う、汚れ仕事になります。

埃の出ない水砥ぎもあるのですが、部材が水分を含むとトラブルが発生するので、出来ないのです。

早くも9月中旬ですね。 毎日少しづつ、パラゴンレプリカの製作を進めています。

昨日は、本体にフロントレッグ下部取付てみました。

まずフロントレッグの本体との接合部に所定の溝を掘って、本体にも接合できるように加工します。

設計図の通り制作していますが、突板の厚みや、塗装の厚みが加わっていますので、ヤスリ等で修正が必要です。

フロントレッグ下部に本体取付用のマウンティング プレート(鉄板)を取り付けたところです。

この鉄板は、2.3㎜厚で、約700グラムあり強固なものです。今後艶消し黒に塗装します。

右用、左用を決めて取付ます。

フロントレッグ 下部取付用の本体側の切込みです。底板側から見たところです。材料は、19㎜厚AB級マリン米松合板です。

この部分は、への字の頂上のように尖っていたのですが、取り付けるために設計図の指定通りに水平にカットしました。

因みにこの部分の底板の厚さは、38㎜(19㎜厚米松合板の2枚重ね)です。

フロントレッグ下部の切込みです。両側に溝を切っています。

このように、ガッチリと接合します。マウンティング プレート(鉄板)を介して、5本の木ネジでフロントレッグを固定します。

台風10号で被災された皆様に、お見舞い申し上げます。

九州の隣を北上しましたが、思ったよりも弱くならず、勢力を維持していました。

風が強く、当地でも約30M/秒の強風が吹き荒れました。

その影響を受けた地方も多いと思います。

少しでも被害が出ないことを祈ります。

パラゴンレプリカの製作は、本体の塗装を主に行っています。

塗装は、塗料の塗布+研磨の繰り返しで、あまり変わり映えしない作業です。

並行して行っている作業は、アルミホーンにフロントレッグ上部を取付けです。

この作業の後は、結晶塗装と前面ゴールドに塗装します。

フロントレッグ上部の取付は、パラゴンの外観の肝の部分です。

直立して設置しなければならないので、慎重に行うべき作業です。